Este artículo es parte de la edición de junio, 2012

PUBLIRREPORTAJE

La elegancia de la madera

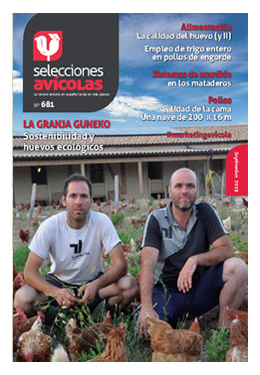

Vista aérea de la granja “Ous de Ponent”, con el nuevo centro de clasificación, a la derecha, la primera nave de puesta, ya operativa, en el fondo y la que estaba en período de equipamiento, en primer término.

Por más que en muchos otros países

Las razones de este olvido de la madera las ignoramos aunque suponemos que serán por pensar algunos que la madera es un material caro, otros por creerla poco duradera, con mayor peligro de incendios, etc. Sin embargo, la reali- dad es muy diferente por haber visto naves con la estruc- tura o todas las vigas de madera de más de 50 años y haber

sido conocedores de incendios de granjas en los que la pérdida de las aves ha sido a consecuencia de los humos producidos por determinados aislantes y no por un colapso del edificio en si.

Y, en cuanto al aparente mayor coste de una estructura de madera, todo es relativo pues hay que considerar el tipo de proyecto, sus dimensiones, la estética del conjunto, etc.

Todo esto es lo que tuvieron en cuenta los promotores de la empresa Ous de Ponent, S.L., con sede en la población ilerdense de Linyola, que hace poco acaba de poner en marcha la primera de sus tres naves de puesta de que consta su proyecto, junto con el centro de clasificación de huevos, ya totalmente terminado.

Esquema del centro de

clasificación de huevos, con proyecto de Socotex,

en un local diáfano con 5 pórticos de madera laminada.

Pág. 26 • SELECCIONES AVÍCOLAS • JUNIO 2012

LA ELEGANCIA DE LA MADERA

Exterior del centro de clasificación, desde la fachada con los muelles de carga de huevos.

Es a este último al que nos queremos referir en este reportaje por la originalidad que representa, al menos en España, el haberlo construido totalmente de madera. La empresa constructora ha sido la burgalesa Socotex, S.L. que, aparte de la experiencia de la central francesa, cuenta también, en España, con el considerable “currículo” de haber montado todo tipo de instalaciones, pabellones de- portivos, bodegas, viveros, naves ganaderas para distintas especies, etc.

Vale la pena, pues, que podamos hacer partícipes a los lectores de SELECCIONES AVÍCOLAS de lo que vimos en nuestra visita a Ous de Ponent, gracias a las explicaciones de su principal propietario y director, Andreu Pujades, a quien acompañaba su hijo Francesc.

Ante todo diremos que, aun tratándose de una empresa privada, Ous de Ponent ha estado promovida por la Coope- rativa de Guissona, que ha colaborado en su financiación. El proyecto completo comprende una población de 400.000 gallinas y consta de:

•Una nave de puesta, con 130.000 gallinas, ya en operación.

Vista parcial de la sala de clasificación de huevos, por la parte de la entrada y con las dependencias de oficina, servicios, etc.

•Una segunda nave de puesta, de igual capacidad, con la estructura ya cerrada, pero con jaulas en proceso de montaje.

•Una tercera nave de puestas, idéntica, en proyecto, para montarse y equiparse más adelante.

•El centro de clasificación de huevos objeto de este reportaje.

•Dos torres para almacenamiento de 3 millones de litros de agua potable (procedente del vecino canal de Urgell).

•Una balsa de agua

•Una planta para compostaje de gallinaza.

El centro de clasificación

El centro de clasificación es un edificio de 31 x 50 m, con la estructura construida de madera laminada por Socotex, totalmente diáfano y espectacular por su estética

El altillo del centro de clasificación, aun vacío. | La clasificadora de Moba “Omnia 330”, en operación. |

SELECCIONES AVÍCOLAS • JUNIO 2012 • Pág. 27

LA ELEGANCIA DE LA MADERA

y dimensiones, con una altura de 3,50 m en sus costados y 8,50 m en su cúspide. Su coste, según nos indicaron, fue pare- cido al de una construcción si- milar de hormigón, pero con la ventaja es lo mucho que se gana en estética.

Ellocalestáconstruidosobre 5 pórticos de madera laminada de 13,5 cm de grueso, con viguetas entre ellos del mismo material, sosteniendo una cu- bierta de paneles sándwich, a su vez formados por una chapa metálicaexterior,poliuretanode 50 mm como aislante y una lá- mina de poliéster en el interior.

El cerramiento de los mu- ros también es de madera tra- tada por autoclave, clase IV, mientras que el de las venta- nas se ha realizado por la mis-

ma empresa mediante carpintería de aluminio.

El centro se halla dividido en tres partes, como se ve en el esquema adjunto.

La solera de todo el edificio es de hormigón de 20 cm, enlucido y proyectado sobre 2 mallazos.

La sala de clasificación está equipada con una máquina Moba “Omnia 330”, capaz para 120.000 huevos/hora, con detector automático de los fisurados, aunque los sucios se separan pulsando un botón.

El marcado obligatorio de la cáscara del huevo se realiza con 4 máquinas Image.

La cámara de conservación se mantiene a 18º C y los huevos salen a diario, 5 días a la semana. En el momento de la visita estaba casi vacía, por la falta de huevos existente entonces en el país.

Sobre la cámara de conservación hay un amplio altillo ocupando toda la superficie de la misma al que se accede por una escalera de madera, también de Socotex. De momento está vacío y aun no lo han destinado a una finalidad concreta.

El extremo oriental de la sala de clasificación está separado por un tabique de madera, con varios departa- mentos para la ubicación de oficinas, cantina, lavabos, etc., teniendo lugar la entrada del personal desde el exterior

En la fachada del mediodía, un porche de 3 x 31 m añade sombra y atractivo al edificio.

Las naves de puesta

En cuanto a las naves de puesta, están siendo montadas “llaves en mano” por la firma Ingeniería Avícola, de Valladolid, equipándose con las conocidas baterías italianas de Tecno Impianti.

El proyecto comprende tres naves en paralelo, dos de ellas ya construidas y otra para ser mon- tada más adelante. De las dos montadas, la que está en fun- cionamiento estaba poblada con pollitas de 23 semanas de edad, mientras que en la se- gunda se estaban instalando

las baterías de puesta y se espera que pueda ser ocupada el próximo agosto.

El pie de uno de los pórticos de madera, en un extremo del centro.

Pág. 28 • SELECCIONES AVÍCOLAS • JUNIO 2012

LA ELEGANCIA DE LA MADERA

El flujo de huevos desde la primera nave, ya en operación, hacia el centro de clasificación.

Las naves son de ambiente controlado, totalmente cerradas, midiendo 23 x 130 m, aunque de esta longitud hay que descartar el espacio ocupado por el pasillo que las comunica con el centro de clasificación. Por este pasillo discurren los “Anaconda”, dos transportadores de varillas, también de Tecno Impianti, uno de ellos para los pisos pares de jaulas y otro para los impares, todos ellos finalizando su recorrido en la entrada de la clasificadora.

La ventilación tiene lugar mediante una entrada de aire por una abertura, con trampilla, situada en la parte superior de ambas fachadas largas, mientras que su salida se realiza a través de 47 extractores de 45.000 m3/h, situados en el muro piñón opuesto al centro de clasificación.

La entrada de aire por las fachadas tiene lugar a gran velocidad y no es directa, sino pasando antes por un cajón exterior, provisto a su vez de otra trampilla en la parte inferior. En situación normal de temperatura el aire entra por este lugar, pero en verano se hace pasar por paneles de celulosa situados en encostado de este cajón, para conse- guir una refrigeración evaporativa del local.

Las naves disponen de un caballete de ventilación a lo largo del lucernario, pero su misión es la de abrirse solo en situación de emergencia por fallo eléctrico.

En el exterior de cada nave hay 5 silos de 17 ton para pienso, más otro menor, para suministro de carbonato cálcico hacia el final de la puesta.

Las jaulas, “enriquecidas”, son de 8 pisos, habiendo 8 bloques por nave. Las celdas son de 2,41 x 0,63 m, sirviendo para 20 gallinas, por lo que corresponden 759 cm2/ave.

Las jaulas adyacentes tienen los nidos de lado de forma que, vista la hilera de frente, así siempre haya una zona de unos 2 m con los nidos de dos jaulas y luego otra algo mayor con los frentes en los que por detrás no hay nido. El objetivo de esto es la recogida de los huevos siempre en una zona determinada de las cintas.

La iluminación es por medio de dos hileras de puntos de luz en cada pasillo, situadas a diferentes alturas a fin de poder iluminar por igual a las jaulas de todos los pisos. Todos los puntos de luz son protegidos, disponiendo de una bombillade bajo consumo de 5 w y otra de 7 w, siendo la primera la utilizada normalmente y sumándosele la segun- da solo al requerirse más iluminación para el manejo de las pollitas al entrarlas en la nave.

Exterior de la primera nave de puesta, ya operativa, por el extremo de la extracción de aire.

SELECCIONES AVÍCOLAS • JUNIO 2012 • Pág. 29

LA ELEGANCIA DE LA MADERA

Cada punto de luz está situado frente a la zona de las jaulas en donde no se halla el nido, lo que supone así una distancia entre ellos de 4,80 m

Se dispone de un grupo electrógeno de 100 kw para la primera nave, ya en marcha, y se cuenta instalar otros iguales para las dos restantes cuando ya estén operativas.

Algunos aspectos del manejo

Las pollitas que ocupaban la primera nave eran de la estirpe holandesa Bovans, habiéndose recriado en una finca de la misma propiedad de Ous de Ponent, en Linyola. Su recría se realizó en baterías, en naves de ventilación natural, habiéndose sometido a un programa de ilumina- ción de tipo decreciente, partiendo de 23 h/día al nacer y llegando al fotoperiodo de luz natural en el momento del traslado a la nave de puesta.

El programa de luz que se sigue durante toda la puesta es de 16 h/d, obviamente confiando solo en la iluminación artificial ya que en la nave no hay ninguna filtración de luz del exterior.

Uno de los pasillos de la primeras nave de puesta. Véase la disposición de los puntos de iluminación.

La segunda nave de puesta, en proceso de equipamiento.

Los huevos se recogen actualmente a partir de media mañana, 6 días por semana. Los domingos y festivos se hace un pequeño avance de las cintas a fin de separar los huevos acumulados frente a los nidos, aproximadamente el 95 % de los mismos en este lugar.

Huevos rotos hay muy pocos, creyéndose que la mayo- ría se deben a la puesta de las gallinas desde unos aseladeros determinados que están más altos que los restantes.

La atención y revisión de las gallinas de los pisos superiores se realiza mediante un carrito Houlotte, de tracción eléctrica, al avanzar por los pasillos.

La temperatura interior de la nave en el momento de la visita era de 23 ºC, cuando la exterior del momento era de unos

El reparto de pienso se realiza mediante carros, 8 veces al día y el consumo de pienso en el momento de la visita era de unos 105 g/ave/día.

Hay un control permanente del consumo de agua, con aviso inmediato de fallo de suministro si una hilera y/o piso de jaulas que se pudiera quedar sin ella, lo que se muestra en el ordenador con un aviso sonoro y posteriormente con alarma telefónica.

Finalmente, otro aspecto interesante es cómo han solventado el problema de la gallinaza. Esta se retira de la nave, mediante la clásica cinta discurriendo por debajo de cada piso de jaulas

De esta forma, al mismo tiempo que en Ous de Ponent solventan una papeleta de envergadura en muchas explo- taciones, con lo percibido por la venta de gallinaza en un estado de compost que ya permite su transporte, consi- guiendo rentabilizar la inversión realizada.

R

Pág. 30 • SELECCIONES AVÍCOLAS • JUNIO 2012

Con el apoyo de:

Categorías

Elanco Elector – Alphitobius

Leer

Tigsa

Leer

Chore-Time

Leer

Hellmann

Leer

Ingenieria Avicola

Leer

Big Dutchman – Fluxx

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF