Este artículo es parte de la edición de octubre, 2020

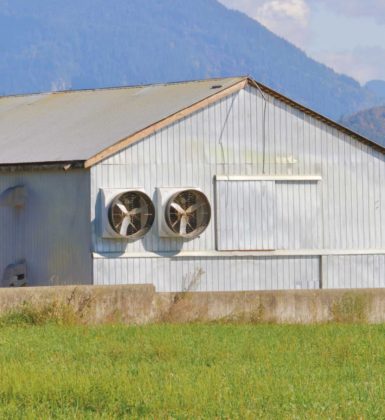

Caracterización del funcionamiento de un intercambiador de calor en un aviario

A diferencia de los trabajos de investigación publicados en las revistas científicas de la categoría de la que ahora traemos a estas páginas, el artículo que resumimos a continuación tiene un carácter especial por apartarse de la línea clásica de éstas y describir los resultados obtenidos en una instalación comercial avícola en la que estuvieron estudiando la eficacia de un intercambiador – ¿o tal vez “recuperador”? – de calor del mercado.

De esta forma, el artículo original, en vez de seguir la línea clásica de los trabajos experimentales, tras explicar el montaje del equipo instalado analiza los resultados obtenidos en una extensa discusión que nosotros resumimos, obviando algunas fórmulas matemáticas de difícil comprensión.

Descripción del problema

Como es sabido, el medio ambiente de los gallineros tiene un importante efecto sobre la productividad, la salud y el bienestar de las gallinas, habiéndose estudiado diversos parámetros referentes a la temperatura, la humedad y la calidad del aire para describir sus efectos sobre la respuesta de éstas a los cambios de cada uno de ellos. En las modernas instalaciones avícolas se recurre con frecuencia a la ventilación forzada para controlar la temperatura y la calidad del aire de las naves, así como para retirar el exceso de calor, de humedad y de los gases generados por las aves, fuere cual fuere la época del año. En los climas fríos, la capacidad de la ventilación está determinada por la diferencia entre la temperatura exterior y la interior y la necesidad de mantener una humedad y una calidad del aire en unos niveles aceptables, especialmente en invierno.

En este aspecto, los intercambiadores de calor – IC – se utilizan para recuperar el calor extraído mediante la ventilación y transferirlo a un aire limpio introducido en la nave. Sin embargo, dada la gran cantidad de polvo extraído con estos sistemas y la necesidad de una limpieza regular los mismos, su montaje en instalaciones para gallinas se presta a discusión, aunque ello también suceda en las de broilers, pese a que en estas últimas se ha demostrado que reducen el consumo de energía y mejoran el crecimiento de los pollos. Dado que en los aviarios no se ha estudiado el empleo de los IC, hemos realizado un estudio para evaluar su funcionamiento en una instalación comercial ya existente.

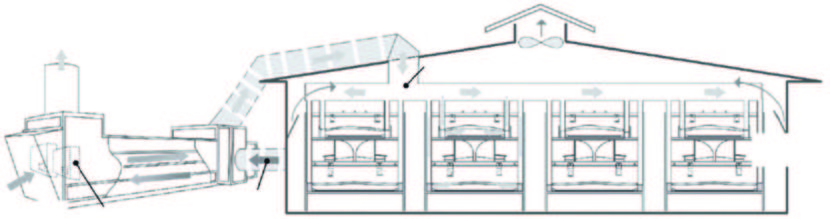

El montaje del sistema

El estudio se llevó a cabo en un aviario de puesta situado en la población de Hamilton, en el Estado de Washington (*), en una nave para unas 39.000 gallinas camperas, de 78 semanas de edad al inicio del mismo.

La nave estaba equipada con un aviario Bolegg, dispuesto en 4 bloques y las gallinas tenían acceso diario al parque exterior, al abrirse unas trampillas para ello, situadas en ambas fachadas, desde las 10 hasta las 21-20 h. Su alimentación, con un pienso standard, con un complemento de conchilla de ostra, repartido a diario sobre el suelo. El fotoperíodo era de 16,5 h de luz y las deyecciones depositadas en las cintas de cada bloque del aviario se retiraba semanalmente.

La ventilación forzada estaba asegurada por 5 extractores de velocidad variable y 20.800 m3/h y 9 de velocidad fija y 16.990 m3/h, todos ellos montados en la cumbrera del edificio, mientras que la entrada de aire se realizaba a través de trampillas situadas en las dos fachadas principales de la nave. La ventilación operaba en función negativa cuando las trampillas de salida de las aves al exterior estaban cerradas y todo el sistema estaba controlado por un ordenador Fancom.

Además de ello, se montó un IC Agro Supply con capacidad para 32.145 m3/h, en un costado de la nave, provisto de 2 pre-calentadores con el fin de suministrar un aire pre-caldeado a través de una conducción, sobre cada una de las cintas de recogida de las deyecciones de los bloques del aviario, cuya recogida se realizaba una vez por semana. El suministro de aire se reducía cuando la temperatura interior subía por encima de 20 ºC con el fin de aumentar el ritmo de transferencia de calor.

La limpieza del IC se realizaba a diario mediante un ciclo de lavado automático de sus aletas para retirar el polvo acumulado, una operación durante la cual su capacidad de ventilación se reducía un 11 %. Además, una vez por semana se procedía a una limpieza del pre-filtro del punto de entrada de aire. (*) N. de la R.: Como punto de comparación con España, vemos que esta población tiene unas temperaturas medias de 3,8 ºC en enero y 17,2 ºC en julio, cual corresponde a un clima muy frío en el NW del país.

FIGURA 1. Esquema de la nave, con el aviario y el sistema de ventilación y el IC.

El estudio

El período del estudio abarcó 4 semanas, entre octubre y noviembre, poniéndose en marcha el IC durante las 2 primeras y funcionando solo la ventilación habitual en las 2 siguientes, en este momento con aquel sellado para no afectar a la ventilación normal. Durante toda la prueba se registraron a diario la temperatura y la humedad interior de la nave en 4 puntos diferentes de la misma, al mismo tiempo que en otros 2 puntos exteriores.

La calidad del aire se determinó midiendo la concentración de NH3 en 6 puntos diferentes, por triplicado y cada día del estudio. Además, cada mañana se tomaron muestras de las deyecciones depositadas sobre la cinta con el fin de determinar el grado de humedad de las mismas.

Resultados y discusión

Los resultados finales del estudio en lo referente a la productividad de las gallinas, que se exponen en la tabla 1, muestran que el efecto entre el período con el IC funcionando o no fueron mínimas.

| Intercambiador de calor | En marcha | Parado |

| Nª inicial de gallinas | 39.091 | 39.020 |

| Mortalidad: nº de fallecidas | 11 | 9 |

| Producción por gallina, % | 90,3 | 90,2 |

| Ingesta de pienso, g/d | 112,6 | 115,8 |

| Índice de conversión, kg/kg | 2,1 | 2,1 |

TABLA 1. Resultados globales del estudio en cuanto a la productividad de las aves.

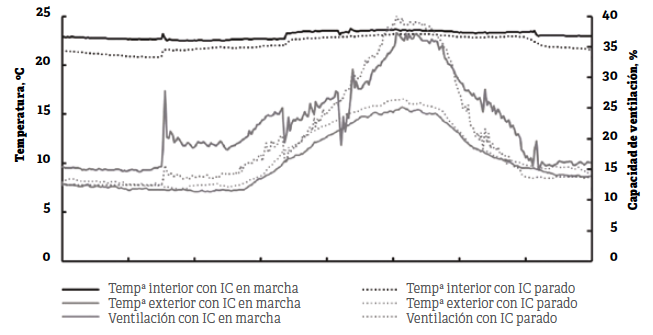

A destacar, solo, la ligeramente mayor ingesta de pienso con el IC parado, lo que puede atribuirse a una menor temperatura ambiental – aunque solo de 1 ºC -. en este período, como se expone en la figura 2.

Otros aspectos aquí no mostrados fue el mismo número de huevos puestos en el suelo en los dos períodos, no alcanzando el 0,5 %. La baja mortalidad en ambos casos fue incluso algo menor que la observada en esta manada en los meses precedentes. La yacija, de un grueso de unos 3 cm, estuvo mas bien seca en todo caso, salvo en las zonas cercanas a las trampillas de salida al parque, en las que se veía algo apelmazada.

FIGURA 2. Temperaturas medias y ventilación a lo largo de 24 h, con el intercambiador funcionando o no.

En relación con las temperaturas durante las 2 semanas con el IC en marcha o parado, mientras que las medias exteriores fueron de 10,2 ºC y 10,9 ºC, respectivamente, las correspondientes interiores fueron de 23,1 ºC y 22,2 ºC. Como, por otra parte, la fluctuación diaria entre la máxima y la mínima, con el IC en marcha o no, fue de 1,8 ºC en el primer caso y de 3,1 ºC en el segundo, ello significa que con el IC las gallinas están sujetas a una mayor uniformidad ambiental.

Una observación en torno a la figura 2 es la de que las bruscas oscilaciones que se observan en la ventilación se deben a los cambios de actividad de las aves – con su producción de calor correspondiente – a consecuencia del encendido de la luz y de la apertura de las trampillas para permitirles salir al parque exterior.

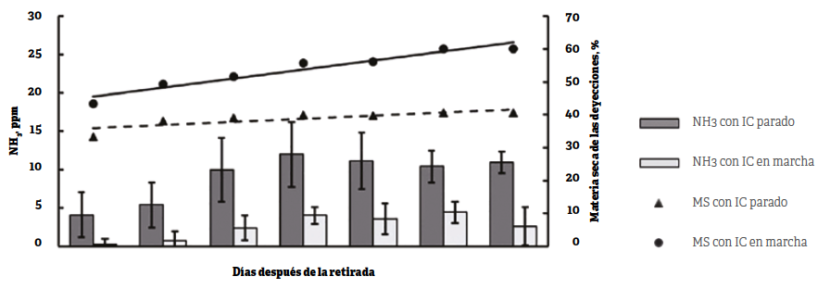

En relación con la ventilación, en el tiempo en el que el IC estuvo en marcha éste solo estuvo parado del todo durante su limpieza semanal, estimando que el caudal de aire aportado por gallina fue de 1,68 m3/h, algo superior al aportado solo con la ventilación y con el IC parado, de 1,50 m3/h. Otros aspectos a considerar son el contenido en humedad de las deyecciones y su desprendimiento en amoníaco, ambos mostrados en la figura 3.

FIGURA 3. Concentración de amoníaco (NH3) después de la retirada de las deyecciones y materia seca (MS) de éstas.

De promedio, los niveles de humedad de las deyecciones fueron del 46,2 % con el IC funcionando y del 61,2 % de no funcionar. Ello guardó relación con los niveles de amoníaco, respectivamente de 2,6 y 9,1 ppm de promedio, y en aumento a medida que pasaban los días desde la anterior recogida de las mismas, un importante detalle a considerar, tanto para la salud de las gallinas como para la de los operarios.

Conclusiones y aplicaciones (*)

1. La ventilación con un intercambiador de calor tiene un efecto positivo general sobre la temperatura interior de los gallineros y una reducción de la humedad de las deyecciones y del desprendimiento de amoníaco de éstas.

2. El manejo de un intercambiador de calor se controla mediante los ajustes adecuados en el ordenador de la ventilación, optimizándose mediante estrategias iteractivas en su manejo.

3. El mantenimiento de rutina de un intercambiador de calor, como son su lavado diario para la retirada del polvo acumulado, así como el lavado semanal de su pre-filtro de entrada de aire, es de importancia capital para lograr una elevada eficiencia.

4. La incorporación de un intercambiador de calor permite aumentar el intercambio de aire fresco y reducir la necesidad de aportar un calor suplementario.

5. El intercambiador de calor no es una pieza aparte del control ambiental, sino que debe integrarse en el diseño del sistema de ventilación con el fin de lograr los mejores resultados.

(*) N. de la R.: A diferencia de todo lo anterior, muy resumido en comparación con el original, éstas son las conclusiones textuales de los autores.

Y. S. M. GOSELINK Y B. C. RAMÍREZ J. Appl. Poult. Res., 28: 1359-1369. 2019

Con el apoyo de:

Categorías

Clasificados

Leer

El primer huevo ahumado en frío del mundo, adorado por los chefs

Leer

La asociación de gallinas utreranas ha firmado un convenio con el banco nacional de germoplasma

Leer

Legislación avícola octubre 2020

Leer

Aves y cerdos, no susceptibles al SARS-COV-2, el agente del COVID-19

Leer

Organizaciones animalistas británicas invierten en campañas de publicidad en TV para que el consumidor se pase al pollo certificado en bienestar

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF