Este artículo es parte de la edición de abril, 2018

UN EDIFICIO ATÍPICO

PARA BISABUELOS HUBBARD

Pascal Le Douarin

Réussir Aviculture, 2018: 233, 18-20

Jacky Michard, de Hubbard, con Laëtitia y Nenoît Savary. En el origen del robot Spoutnic, se han adherido al proyecto innovador de Hubbard.

Para Jacky Michard, responsable de la producción de pollos de reproductores Hubbard, el nuevo edificio de Laëtitia y Benoît Savary representa la nueva generación de naves de puesta adaptadas específicamente a las aves bisabuelas

– GGP, caracterizadas por un modesto tamaño, del orden de mil individuos, por dos razones esenciales. Se encuentran en la parte superior del esquema de multiplicación piramidal de tres etapas. Alrededor de 1.300 GGP, divididos en cuatro grupos, son suficientes para obtener unos 200 millones de pollos de engorde. Y después, debido a repartir el riesgo en caso de un lote ya no sea utilizable por motivos de salud u otras razones.

“Hasta ahora, por razones prácticas, hemos tenido varios lotes de diferentes genéticas en una nave única provista de separaciones, lo que significa que no hay posibilidad de un manejo específico, explica Jacky Michard. Esto nos obligaba a llegar a un compromiso en cuanto al manejo de la iluminación y el reparto de pienso especialmente”. Además, errores originales podían ocurrir de vez en cuando durante la recogida de la puesta diaria.

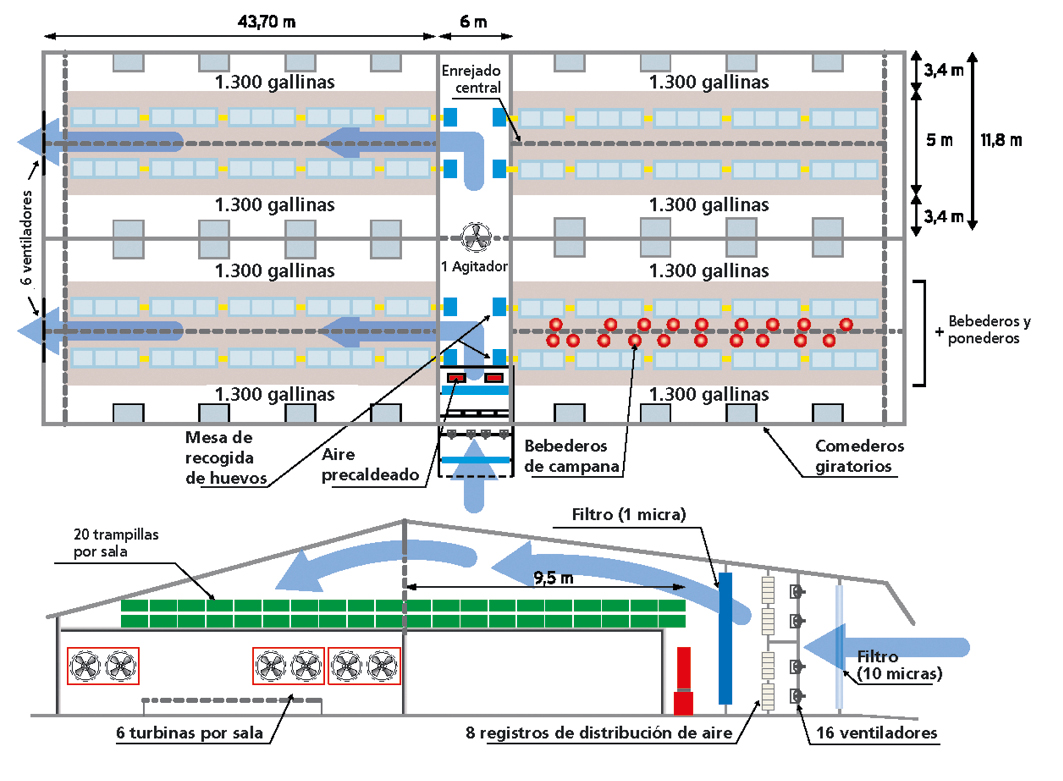

Cada sala de 525 m2 puede acoger 2.600 reproductores en dos lotes separados por un enrejado en el eje central (aún no instalado, en la foto).

Cuatro granjas agrupadas en una

Situado en Bouchamps-lès-Craon en Mayenne en un sitio que ya suministra huevos para incubar con una nave de 1.500 m2, el nuevo edificio de 2.000 m2 reúne un diseño y equipos innovadores en la multiplicación. Consta de 4 salas de unos 520 m2 – 43,7 x 11,8 m – unidas de dos en dos y separadas por un almacén central. Excepto por una ventilación común, son funcionalmente independientes en cuanto al suministro de agua y de pienso, así como en la iluminación.

Previstas para unos 2.900 reproductores, cada sala también está dividida en sentido longitudinal por una división de tela metálica, para acomodar lotes de menos de 1.000 gallinas. Esta separación ha sido posible gracias a un ponedero Chore Time, que es el estándar en América del Norte, totalmente metálico, con nidales individuales, entrada en ambos lados y elevable, lo que facilita la limpieza, siendo diferente de lo habitual en Europa, de madera y en posición central en la nave. Por lo tanto, cada mesa de recogida de huevos recibe solo los de un departamento.

Los ponederos están colocados sobre unos slats Van Gent de teca, también poco corrientes en reproductores, fáciles de desmontar y según el representante francés, Joel Laudrin, menos propensos a la anidación de piojos rojos y a que las aves pongan los huevos en el suelo.

Un reparto de pienso sin comederos

Otra “novedad” está relacionada con la distribución del pienso, que se lleva a cabo mediante unos “comederos giratorios” ya utilizados en Francia en algunas naves de recría de reproductores. El pienso se reparte desde 4 discos giratorios en cada sala, dispersando el granulado sobre la yacija, en las cantidades precisadas a través de un ordenador Fancom.

“No hay absolutamente ningún desperdicio y no hay más riesgos para la salud, “, dice Jacky Michard.

En cuanto a los 120 gallos de cada departamento, estos se recluyen temporalmente en un parque durante las dos horas que tardan las gallinas en alimentarse desde el suelo. Este sistema llamado “restaurante gallo” existe en otros países, dice Jacky Michard. Los gallos primero deben estar condicionados por una señal asociada con la distribución del pienso y la entrada del criador, cada día a la misma hora, que provoca inmediatamente su vuelta al espacio del parque. El criador distribuye unos 11 a 13 kg de pienso en cada reparto, echándolo manualmente en el suelo, y los gallos no se juntan de nuevo con las gallinas en tanto éstas no se hayan acabado su pienso…

Se debe mejorar el monitoreo y la longevidad de los gallos, lo que evitará su reemplazo durante la puesta.

Los criadores se han adherido completamente a las propuestas de servicio técnico de Hubbard. “Queríamos mucha más simplicidad de manejo que en el otro edificio”, dice Benoit, “con menos mantenimiento en el equipo que se utiliza y menos material para desmontar y limpiar en el vacío sanitario. Además, las gallinas tendrán más espacio para circular y ser cubiertas, mientras buscan en la yacija el pienso que se les ha echado.

Los criadores también podrán usar mejor su robot Spoutnic, que circula en la yacija para limitar la puesta de huevos en el suelo. También dice que esperan avanzar en el manejo de los gallos, lo que debería mejorar los resultados técnicos y económicos. Pero todas las novedades tienen un coste y Benoît Savary ha realizado una inversión de casi 600 €/m2, o casi 1,2 millones de euros y ello sin contar las 3.000 horas de su propio trabajo. Y además Hubbard se hizo cargo del sobrecoste relacionado con la ventilación filtrada – unos 100 €/m2 – y el equipamiento de las cuatro salas – otros 100 €/m2 -. Este es el precio a pagar para permitir que las gallinas de “lujo” se reproduzcan en un ambiente cómodo y seguro que limitará las intervenciones de salud, o incluso las medicaciones.

El ponedero elevable de Chore Time, importado de Estados Unidos, a demanda de Hubbard

Una ventilación centralizada por sobrepresión

Por razones sanitarias el aire circulante debe filtrarse dos veces – primero a 10 micras y luego a 1 micra – y entrar a sobrepresión. Para limitar los costos de inversión y operación, el proveedor Fancom ha integrado un dispositivo personalizado, bastante común en la producción porcina, pero siendo el primero en avicultura.

El aire es aspirado por 16 ventiladores de 16.00 m3/hora, cerrados por lamas metálicas – 8 registros – en función de las necesidades -15.000 a 260.000 m3/h -. Luego se precalienta y se envía a un corredor de distribución sobre el almacén central. El aire caliente es admitido en el extremo central de las 4 salas por veinte trampillas Fantura. Finalmente es expulsado en el muro opuesto mediante 6 extractores por sala. El conjunto está controlado por un ordenador Lumina que también controla los otros equipos, como la alimentación con el pesaje del pienso, la iluminación, etc.

16 ventiladores Fancom (16.500 m3/h, a 250 Pa), repartidos en 4 grupos para un caudal variable entre 15.000 y 250.000 m3/h (70 a 250 Pa de presión).

Apuesta por la duración con hormigón

Desde piso hasta la cumbrera, se prefirió el hormigón con paneles sándwich. “Otra nave nuestra anterior, construida en 1999, ha envejecido mal y tendremos que renovarla en parte”, argumenta el criador. Ahora, queriendo hacer otra cosa, han elegido el fabricante belga VL’Trac, que también suministró y montó la carpintería metálica.

Los paneles de 20 cm de grueso – con 6 cm de aislamiento – están fabricados en Bélgica sobre una mesa vibratoria y hechos a medida – hasta 3,80 m de altura y 10 m de longitud -. Las ventajas son la longevidad – de 30 a 40 años -, la impermeabilidad, la ausencia de puentes térmicos y el gran volumen. “El hormigón cuesta más, pero una vez pagado, todavía podemos trabajar mucho tiempo sin tocar la estructura”, argumenta Carlos Verstraete – VL ‘Trac -. El coste adicional sería del 5 al 12% en comparación con el sistema francés tradicional, aun incluyendo los costes logísticos, unos 1.000 € entre Bélgica y el Oeste de Francia, para un viaje de cuatro paneles.•

Una estructura de metal y hormigón de 95 m de longitud x 24 m de ancho.

Con el apoyo de:

Categorías

Calidad del huevo: higiene en la incubación y calidad de pollito

Leer

Investigadores japoneses utilizan proteína de la clara de huevo para producir hidrógeno

Leer

La “guerra”, en otros campos

Leer

En África occidental, los clientes prefieren las pintadas locales

Leer

Legislación

Leer

Aromatizantes

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF