Este artículo es parte de la edición de enero, 2017

¿Qué nos puede decir sobre Vencomatic y su fundación?

Vencomatic se fundó oficialmente en 1983 entre unos pocos socios, entre los que se contaba mi padre. Actualmente somos 420 personas trabajando en ella y vendiendo sus equipos en 26 países europeos. La sede central está en el sur de los Países Bajos, pero engloba también a PRINZEN, dedicada a los equipos de empacado del huevo, a la empresa AGROSUPPLY, produciendo intercambiadores de calor y a otras empresas, situadas en Brasil, China, España – VENCOMATIC IBERICA – y Francia.

¿Fabrican todos sus equipos en Europa?

Todo el material se fabrica en Holanda, en nuestra fábrica central, con 8.000 m2, en un edificio en forma de huevo, con otra cercana de 5.000 m2 en la que todo está automatizado.

Cuando todos hablaban sólo de la productividad de las gallinas, Vencomatic ya resaltaba la importancia de tener “gallinas felices”. ¿Qué importancia le dan al bienestar animal?

Vencomatic ha estado trabajando siempre en los sistemas más eficaces para ser los mejores en cuanto al bienestar de las aves. Actualmente estamos invirtiendo el 5 % de nuestra facturación –unos 120 millones de euros al año- en I+D

¿Cómo explica el espíritu visionario de Vencomatic en la fabricación de sistemas como el “Patio”, el “X-Treck”, el aviario y otros equipos?

Nosotros siempre estamos haciendo algo que los otros no hacen. Por ejemplo, en 1983 ya empezamos con los ponederos automáticos, luego con un aviario, más tarde con el huevo para incubar y los pavos y por último con el “Patio” y el “X-Treck”. En aquellos tiempos nos decían que no podríamos entrar en estos mercados y hoy en Rusia tienen 25 millones de aves con el Patio, en Holanda 5 naves y en Hungría una.

“Nosotros siempre estamos haciendo algo que los otros no hacen”.

¿Puede ser que el “Patio”, para pollos, tenga mejor entrada en mercados cómo el asiático o el ruso?

En Rusia hay necesidad para expandirse rápidamente y una forma de hacerlo es proporcionando los conocimientos para estos tipos de crianza, con naves para 50.000 pollos y complejos avícolas con 5 naves de este tipo. Y tenga en cuenta que el X-Treck ha tomado parte de las ideas del Patio, aunque con el nacimiento de los pollitos en granja, en naves convencionales.

¿Cuántas naves en España y Francia han adoptado ya el nacimiento “en granja” del X-Treck?

En España actualmente ya tenemos una nave, integrada con SADA, operando con X-Treck. Al tener los nacimientos “en granja” en esta nave hemos constatado mejor incubabilidad, una casi total eliminación de los antibióticos, ausencia de problemas de patas y un mejor índice de conversión. En Francia ya hay 50 naves pertenecientes a una gran integración, todas ellas criaderos antes convencionales, que han adoptado el X-Treck. La planta de incubación les entrega los huevos embrionados, de 18 días, que dan lugar 3 días más tarde, al nacimiento de los pollitos en las mismas naves.

“En Francia ya hay 50 naves

convencionales que han

adoptado el X-Treck”

¿Se ha tenido que hacer algunas adaptaciones especiales para el transporte de los huevos embrionados de 18 días de las plantas de incubación a las granjas provistas del X-Treck?

No, pues se pueden transportar en los mismos camiones en los que se llevan los huevos para incubar. Este transporte es aun menos estresante que lo que representa el del pollito recién nacido desde la planta de incubación hasta la granja. Una ventaja es que en la situación standard actual el pollito que eclosiona primero en la nacedora a veces tiene que esperar 24 horas hasta comenzar a recibir el pienso y el agua, cosa que no sucede con el X-Treck y esto puede representar una pérdida de peso de hasta un 8 %.

¿Qué me puede decir sobre otros productos de Vencomatic, como sus aviarios?

En 1999 comenzamos con el aviario Bolegg, desarrollado por nosotros junto con un productor de huevos y convertido a partir del 2004 en el Bolegg Terrace, con el cual se han equipado muchas naves en los Países Bajos y Alemania principalmente, al comienzo pequeñas, pero luego ya mayores, como una gran instalación que acabamos de contratar en Bélgica y que en un edificio de 3 plantas albergará 140.000 gallinas. Ademas de este modelo de aviario para puesta, contamos con otros como el bolegg gallery y aviarios de recria como el jump start y bolegg starter que satisfacen las diferentes necesidades de nuestros clientes.

“Con el Bolegg Terrace ya hay

grandes naves de puesta

funcionado cómo uno en Bélgica

con 140.000 gallinas”.

¿Piensan también en aquellos mercados no europeos en los cuales actualmente aun no tienen la mentalidad de equipar una granja de puesta con aviarios sino con baterías?

Si, conocemos el tema, pensando, por ejemplo, en lo indicado por McDonalds y otras empresas, que tienen intención de ir dejando de comprar huevos de jaulas, para pasar a otros sistemas, aun tendiendo en cuenta que los mercados están dominados por los detallistas y que estos dependen de lo que quiere el consumidor que, a su vez, está siendo empujado por las campañas de los defensores del bienestar animal.

Fíjese, por ejemplo, en lo que está ocurriendo en EE.UU., en donde se está hablando cada vez más de producir huevos “non-cage” o, en España, en donde Lidl ha anunciado que va a ir dejando de adquirir huevos de jaula. Esto es una tendencia que va a ir a más en todo el mundo, como ha ocurrido en Alemania y los Países Bajos, en donde los productores han dejado de invertir en jaulas para ir pasando a aviarios. Y en EE.UU. hay algunos grandes productores de huevos que ya han anunciado el ir dejando de trabajar con gallinas en jaulas, al igual que en Australia y Nueva Zelanda, mientras que creo que en Francia ya tienen el 30 % de la producción de huevos en “volière” y en España cada día tenemos más peticiones de información sobre ello…

¿En que consiste el “Venco Campus”, inaugurado por Uds. hace pocos años?

Es el lugar en el que tenemos las oficinas generales, donde hemos centralizado el almacenamiento y el ensamblaje de todas nuestros productos que antes teníamos dispersos, con lo que ello representa en ahorro de transporte.

También dispone de una amplia zona para exhibición de nuestros productos ante los clientes y un gran Auditorium para conferencias en el cual se recibe a grupos, escuelas, etc. de todo el mundo.

Así que Uds. ofrecen entrenamiento a grupos de avicultores interesados en sus equipos, de uno o varios días de duración y con diferente profundidad.

Efectivamente, esto lo hacemos tanto en el Venco Campus como en otras instalaciones en las que los interesados pueden ver las naves instaladas con nuestros equipos.

Este servicio también abarca el que, después de haber vendido un proyecto y haberlo instalado en la granja en cuestión, uno de nuestros técnicos se desplace a la misma, una vez recibido el primer lote de aves, para entrenarle en su manejo durante 2 ó 3 días, que son los más críticos o, si es necesario, durante más tiempo.

Es decir, hacemos lo necesario para que el equipo que hemos vendido funcione con éxito y que el cliente saque provecho con nuestros equipos porque ello redunda también en nuestro beneficio. Nuestros agentes están escogidos para poder prestar un buen servicio y lo que pretendemos es que al cabo de un año nuestros clientes sigan sintiéndose satisfechos.

Hemos estado hablando del bienestar de las aves, pero no en el de las personas. ¿Qué nos puede decir, por ejemplo, del de quienes trabajan en un aviario?.

En primer lugar tenemos que pensar en la felicidad de quienes trabajan en las granjas, que, por ejemplo, es mayor en los aviarios que con baterías. Pero han de tener unas condiciones óptimas de trabajo, con pasillos amplios y sin tener que recoger huevos del suelo. Otro ejemplo es lo conseguido con los intercambiadores de calor, con los que conseguimos una mejor calidad del aire en el interior de las naves de pollos, con menos polvo.

Y por cierto, en Holanda cada vez tenemos más intercambiadores de calor instalados en naves de ponedoras, habiendo visto que con una mejor calidad del aire se pueden producir mas huevos.

¿Cómo es que los Países Bajos se han convertido en líder en innovaciones avícolas?

Los holandeses somos muy innovadores, comenzando por el comercio porque al ser un país pequeño y muy poblado hemos de exportar forzosamente, dado el gran comercio marítimo que tenemos. En huevos, por ejemplo, para nuestra población de 17 millones de habitantes tenemos 32 millones de ponedoras, por lo que nos vemos obligados a exportar el 65 % de lo que producimos

Por tanto, tenemos que producir creando beneficios. Por ejemplo, al comenzar con los aviarios había un 92 % de satisfacción con ellos, pero esto ahora ya ha aumentado hasta un 96-97 %, operando con unas aves que tienen el máximo potencial genético.

Al igual que las bodegas que permiten al comprador final visitarlas y tener la mejor “experiencia de compra”, Uds. han montado algo similar con su nave de puesta circular Rondeel. ¿Qué puede decirnos?

En Holanda siempre estamos mirando de crear la mejor y más eficiente tecnología en avicultura, porque todo es caro, comenzando por el terreno para construir una nueva granja.

Un ejemplo es el del proyecto del Rondeel, una nave de puesta redonda, de 100 m de diámetro, equipada con bolegg terrace, para 6 lotes de 6.000 gallinas cada uno, disfrutando de salida al exterior, sobre césped artificial, salvo en el caso de que se desee tenerlas encerradas por peligro de influenza aviar.

Este sistema de alojamiento, al permitir que los visitantes accedan al interior y vean las aves paseándose desde un corredor superior, es muy interesante para poder vender huevos “in situ”, los mismos que se expenden en los supermercados en envases de 7 unidades.

Es decir, si uno quiere acceder a un nicho en el mercado y vender huevos a un precio superior, tiene que hacer algo diferente, como en este caso.

“en Holanda cada vez tenemos

más intercambiadores de calor instalados en naves de ponedoras”

Con el apoyo de:

Categorías

EXAFAN AD A5

Leer

Calier AD 201701

Leer

New Farms AD 201701

Leer

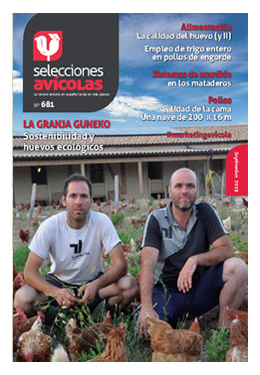

Portada – Enero 2017

Leer

El cierre del 2016

Leer

Más datos sobre la cosecha de cereales de 2016

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF