Este artículo es parte de la edición de febrero, 2016

La unión hace la fuerza

La granja La Carrasquilla, en Valencia, dobla su capacidad gracias a la colaboración de media docena de empresas

Es muy fácil decir que se dobla la capacidad de crianza, pero cuando se pasa de tener 130.000 pollos hasta algo más de un cuarto de millón ya son palabras mayores. Y aunque a veces pueda tenerse algún temor al lanzarse a algo tan grande, si ello se puede hacer con la garantía de contar con el asesoramiento de las mejores empresas del sector avícola se va por el camino acertado.

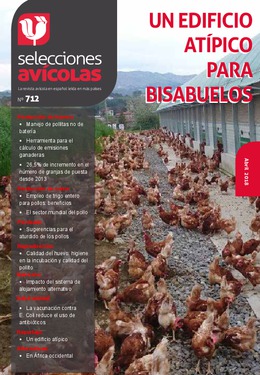

Perspectiva exterior de las 4 naves recién inauguradas de la granja La Carrasquilla.

Esto es lo que hizo José Ignacio Vilches, un criador de pollos desde hace ya años, en sus antiguas, pero no tanto, naves de las llamadas “francesas” a fines del pasado siglo, por ser de esta procedencia, en las que ha estado criando más de 15 millones de pollos desde entonces. Pero claro, los tiempos cambian, la tecnología de la construcción prefabricada también, la del control ambiental aun más y las necesidades de las integradoras ya no digamos… así que, decidido a ampliar, este criador se lanzó de cabeza al ruedo, aunque con la mayor seguridad posible.

El espacio exterior hormigonado entre las naves asegura una máxima higiene al conjunto.

Fruto de esta decisión ha sido la ampliación de la explotación La Carrasquilla, recientemente inaugurada en las cercanías de Utiel, una comarca valenciana ya caracterizada por sus numerosas granjas de pollos, compitiendo entre ellas en modernidad y tecnología. Y esto precisamente es lo que no falta en el nuevo núcleo de La Carrasquilla, al haber contado con la colaboración de:

- la distribuidora CLIMANAVAS, de Albacete, especializada en equipamientos de naves para pollos,

- AGROMETAL CARRION, S.L., empresa especializada en la construcción de naves avícolas y en la instalación de los equipamientos,

- la experimentada francesa Tuffigo Rapidex, uno de los líderes en Europa en las soluciones totales en este campo, especialmente en instalaciones para pollos, para el control ambiental en su conjunto,

- la también empresa francesa Systel, proveedora de unos sistemas ya muy probados para los equipos complementarios de calefacción y recuperación del calor,

- la ilerdense Tashia, actualmente una de las más experimentadas operando en el campo español, para el suministro de los sistemas y utillaje para el tratamiento del agua de bebida,

- y, para el conjunto, como cliente ya antiguo de la mayor integradora de pollos del país, Sada, con los consejos de los técnicos de la misma para la coordinación de todos los equipos, preparados para llevar a cabo las crianzas en las mejores condiciones posibles de manejo.

Cuatro naves paralelas

Situadas en un terreno vallado, al lado de las naves antiguas, la ampliación ahora acometida consta de 4 edificios de 120 x 15 m, separados entre sí unos 25 m. Con todo el terreno alrededor suyo hormigonado, para ganar en higiene, de entrada la impresión que causan ya es impactante. Su construcción, incluyendo la preparación del terreno, se había iniciado el pasado junio, por lo que podríamos decir que se han batido récords por la envergadura de la obra.

La capacidad de cada nave no se aparta de lo normal hoy en día en las condiciones en que se crían los pollos en España, con un “clareo” sobre los 30 días de edad y la retirada de las aves restante a unos pesos elevados, a veces de hasta 3 kg. La intención es hacer unas entradas de 32.400 pollitos recién nacidos, sin sexar, salvo contingencias por parte de la integradora.

La estructura de las naves es de acero, unida en obra mediante tornillos de acero de alta resistencia, aportando con ello calidad, seguridad y agilidad en el montaje. Los pilares y las correas son de acero galvanizado.

Todo el conjunto de la estructura está concebido para garantizar la ausencia de puentes térmicos, para lo cual las piezas de unión de los distintos elementos se han diseñado especialmente por AGROMETAL CARRION, S.L. para tal fin.

El muro piñón de una nave, con la disposición de los dos tipos de extractores.

La cubierta, con un 21 % de pendiente, está resuelta con un sándwich de doble chapa galvanizada, aislada con poliuretano de alta densidad -30 mm-, atornillada a las correas. Debajo de éstas hay un falso techo, con igual aislamiento.

Los muros son igualmente de paneles sándwich de chapa galvanizada, con las estrías en sentido vertical, de 70 mm de grueso, totalmente estancos a efectos de evitar la entrada de humedad y del temido Alphitobius diaperinus –el escarabajo de la yacija-. Su unión con el falso techo es mediante un perfil curvado, sanitario, para evitar la acumulación de suciedad, al igual que con el zócalo.

Las paredes laterales tienen 2,40 m de altura, incluyendo unos 40 cm de un zócalo de hormigón.

El piso tiene una ligera pendiente para evacuación de las aguas del lavado hacia el eje central de la nave, en el que se hallan las aberturas de los desagües.

Las fachadas principales disponen en toda su longitud de un faldón de chapa galvanizada y lacada, de 1,30 m de altura, colocado a 1 m de las mismas y destinado a aminorar los efectos del viento sobre las trampillas de entrada de aire situadas enfrente.

Las naves disponen de una gran puerta –3,50 m– en cada extremo, aislada de igual forma que los muros y disponiendo de perfiles de goma para su mejor ajuste y evitar los frecuentes puentes térmicos en otras instalaciones. En su parte inferior no llegan hasta el piso, sino hasta unos 20 cm del mismo, espacio que se cubre con un tablón de acero inoxidable y doble burlete de goma, debidamente aislado.

Detalle de las trampillas de entrada de aire de uno de los costados de una nave.

Además, en una de las fachadas cada nave dispone de otras 3 puertas de 2,10 m de ancho, para facilitar el paso sin tener que recorrer toda su longitud, de similares características a las anteriores.

En uno de los extremos de cada nave hay un cuarto técnico de unos 30 m2, en el que se dispone del equipo de tratamiento de agua, el cuadro eléctrico, el ordenador, una mesa de trabajo, etc. Una pequeña ventana permite ver el interior de la nave sin necesidad de acceder a la misma.

El sofisticado control ambiental

El sistema de ventilación es longitudinal, con entradas de aire en ambas fachadas principales y extracción mediante ventiladores en el muro piñón opuesto al cuarto técnico. Se dispone de 6 ventiladores Munters de gran caudal –46.260 m3/h– y otros 2, situados por encima, de medio caudal –14.000 m3/h-. Los ventiladores grandes están provistos de un cono de descarga por la parte exterior para minimizar los efectos del viento y de una compuerta de cierre, de acero inoxidable y debidamente aislada, por la interior, mientras que los pequeños se cierran mediante una persianilla exterior.

Los comederos y bebederos, elevados, con un sensor de temperatura y humedad y las tres líneas de luminarias.

Según Marcos González, responsable de Tuffigo Rapidex en España, la empresa hoy recomienda preferentemente este sistema de ventilación -de tipo “Vortex”–, necesitando tan solo una velocidad en túnel de 1,4 m/s al no trabajar en régimen laminar, garantizándolo para unas naves tan bien aisladas como éstas y hasta de unos máximos de 170 m de longitud y 24 m de anchura. Su amplia experiencia en el montaje de instalaciones en muy diversos puntos de España y otros del norte de África, con temperaturas incluso algo más elevadas que las de aquí, garantiza un perfecto funcionamiento de este sistema.

Las trampillas de entrada de aire están a 1,80 m de altura sobre el piso y son del modelo “Kan´air 2”, sobradamente acreditado desde hace años, disponiendo de un cierre muy ajustado, un perfil aerodinámico y estando debidamente aisladas. Son de 40 x 90 cm y en ellas se prevé que la entrada de aire tenga lugar a una velocidad controlada por depresiómetro.

Las trampillas de ambos costados se accionan mecánicamente, por medio de un sistema de varillas, en tres zonas en el sentido de la longitud de la nave a fin de lograr la misma temperatura en toda la superficie de la misma. Con ello se asegura que la máxima diferencia de temperatura entre los extremos sean inferiores a 2 ºC.

La refrigeración se realiza por medio de boquillas nebulizadoras de acero inoxidable, alta presión y anti-goteo, colocadas en dos tuberías, a 1 m de las fachadas y a la altura del techo. En total se dispone de 124 boquillas, operando a una presión de trabajo de 85 bar y nebulizando 11 litros/h cada una. Una bomba situada en el cuarto técnico inyecta el agua necesaria para el funcionamiento del sistema cuando se precisa. Las características de la misma permiten efectuar unos ciclos muy cortos para mantener un control preciso de temperatura y humedad en la nave.

Para la calefacción se utilizan 3 calefactores “Geoss”, de accionamiento progresivo, de 85 kw –73.100 kcal/h-. Son de la empresa Systel, con la que Tuffigo Rapidex tiene una relación muy intensa, creada en 1984 y especialista en calefacción, incluyendo los aparatos recuperadores de calor. Están colocados en una sola fachada de las naves y pueden funcionar tomando el aire de fuera o mezclándolo con el del interior, según sea necesario.

La entrada de aire renovado de unos de los intercambiadores, mostrando también el extractor del mismo.

Al lado de cada uno de los calefactores se dispone de un recuperador de calor, también Systel, modelo “PRC 180”, con capacidad para mover 24.000 m3/h y con control específico por AVItouch. Están construidos de poliester y polipropileno y cada uno está provisto de 2 ventiladores, uno para la extracción del aire caliente y viciado de la nave y otro para la inyección del aire exterior atemperado.

Gracias a ellos, durante los primeros 5 días de vida del pollito solo se trabaja con ellos y la calefacción, sin funcionar los ventiladores de extracción. Luego van entrando en marcha estos, primero los pequeños y después, progresivamente, los grandes, estando controlado todo ello por una doble sonda de temperatura y otra de humedad relativa, situadas en el centro de la nave, que envían su información al ordenador “AVItouch”, situado en el cuarto técnico.

El AVItouch es un ordenador que controla absolutamente todo en el gallinero, desde el funcionamiento de la calefacción, la ventilación y la refrigeración hasta el programa de iluminación, permitiendo conocer los consumos de agua, etc. Aunque tiene la garantía de haber sido probado en el mercado hace ya años, ésta se halla avalada, además, por las varias actualizaciones por las que ha pasado, contando con la experiencia provinente de las observaciones de sus clientes. Los mínimos de ventilación se controlan gracias al calculo psicométrico que mide la temperatura y la humedad tanto dentro como fuera de la nave y toma en cuenta la cantidad de agua bebida por los animales.

Aspecto del cuarto técnico, con el equipo de tratamiento del agua.

Por otra parte, si el cliente lo desea, todos los datos recogidos por el ordenador son enviados a una base de datos de MYTuffigo Rapidex, “en la nube”, en la que se acumula la experiencia de las muy diversas situaciones por las que han pasado los numerosos criadores que han acudido a este servicio de la empresa.

Otros equipos de garantía

La iluminación está resuelta por medio de 3 hileras de luminarias LEDs, modelo “Otus”, de Hato BV, con 24 puntos de luz en cada una, de 13,5 w y una duración garantizada de 50.000 h. Sus 1.000 lux de flujo luminoso, de intensidad regulable, aseguran que, operando al máximo durante la primera semana de vida de los pollitos, se cubre sobradamente el requisito legal de los 20 lux que se precisan en este período, reduciéndose posteriormente, en tiempo y en intensidad.

Para el reparto de pienso se dispone de 4 líneas de comederos “Valco”, de transporte por sinfín y platos de plástico. La llegada de pienso desde los tres silos de cada nave –éstos de poliéster y de 27 m3- es mediante una tubería aérea descargando en una pequeña tolva al inicio de cada línea.

Intercaladas entre las líneas de comederos hay 5 líneas de bebederos, también “Valco”, de tetina y con cazoleta. Tanto ellas como las de los comederos van suspendidas del techo, ajustándose su altura mecánicamente de acuerdo con la edad de los pollos.

Tratamiento del agua

El equipo para el tratamiento de agua, situado en el cuarto técnico, se ha desarrollado por Tashia en colaboración con el servicio técnico de SADA Valencia.

La filosofía compartida con la integradora es realizar todo lo referente a la potabilización y las posibles medicaciones a través del agua de bebida nave por nave. Así se puede manejar cada una de ellas por separado, con el conocimiento concreto del agua que se está distribuyendo, aplicando los productos que correspondan.

La instalación de este equipo es aparentemente sencilla y consta de dos partes, claramente identificadas en la foto adjunta:

- Una mitad del cuadro corresponde a la desinfección del agua, conteniendo un depósito de 1.000 litros para garantizar el suficiente tiempo de contacto del producto a utilizar para que la misma se complete.

- La segunda mitad sirve para enviar el agua a las líneas de bebederos mediante un grupo de presión, con la posibilidad de aplicar los tratamientos elegidos con dos equipos diferentes –el hidráulico “Dosatrón” u otro eléctrico-, según su agresividad y dosificaciones.

Y en resumen…

Aunque debiendo estar acostumbrados ya a ver instalaciones de esta envergadura y calidad en muy diferentes lugares de la geografía española, no podemos ocultar que cada vez nos sorprendemos más por un aspecto, el cuidado de los mil detalles que configuran un gallinero para garantizar el éxito en la crianza de los pollos.

En este aspecto podíamos decir que las nuevas instalaciones de La Carrasquilla han batido récords, cabiendo pensar que, al menos bajo este aspecto –el del manejo en una instalación idónea–, el éxito deberá acompañar al criador en su reto de producir el mejor pollo posible. •

Con el apoyo de:

Categorías

Big Dutchman

Leer

Anuncios clasificados

Leer

Leader Cunillense – Sertec

Leer

Comavic

Leer

REA – Socios Patrocinadores

Leer

New Farms

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria