Este artículo es parte de la edición de diciembre, 2015

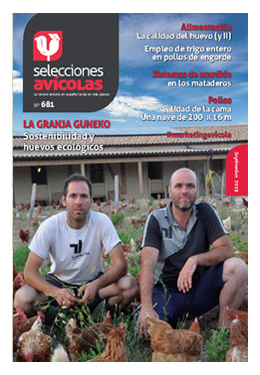

«Un legado para mis hijas»

Tal como definió en un breve y emotivo discurso inaugural, Pablo López Aguirre, esta granja ha supuesto para el, ante todo, “un legado para mis hijas, un homenaje a mis padres”. Pablo López, nuevo avicultor, pero conocedor del sector avícola, ha delegado en Big Dutchman la construcción de esta nueva macro-granja de 240.000 pollos. Su ubicación es inmejorable, a 15 km del matadero de UVESA en Tudela, Navarra.

Por más que últimamente ya comenzamos a estar acostumbrados a que las nuevas granjas de broilers que están surgiendo en diferentes lugares de nuestra geografía consten muchas veces, al menos, de un par de naves, la verdad es que el asistir a la inauguración de un nuevo núcleo para 240.000 pollos no deja de ser noticia a destacar.

El hecho se ha producido el pasado octubre y el lugar, Valtierra, una población vecina a la navarra Tudela en cuya comarca y en la vecina aragonesa de la ribera del Ebro últimamente ha proliferado la puesta en marcha de nuevas granjas de pollos. En algo se ha de notar la rivalidad de las varias importantes empresas integradoras que operan en la región, deseosas de concentrar en unas unidades cada vez mayores y más sofisticadas los pollos de sus clientes.

En el caso que nos ocupa diremos que la nueva granja pertenece a Pablo López Aguirre, persona hasta ahora ajena a la avicultura, pero con la suficiente valentía como para arriesgar algo más de unos 2 millones de euros en la construcción nada menos que de 6 naves de pollos. El nombre de la empresa, RALUMI, en honor a sus tres hijas, Raquel y Lucía y Miriam, a las que dedicó su esfuerzo, en unas emotivas palabras en el acto de la inauguración.

El proyecto en sí y las naves

La nueva instalación está situada en una finca de unas 3,5 Ha, bien separada de cualquier otra granja avícola y debidamente vallada en todo su perímetro. Tanto las naves como todo su equipamiento han corrido a cargo de la empresa Big Dutchman Ibérica, una de las grandes especialistas en instalaciones “llaves en mano” que operan en nuestro país.

La bendición de la nueva obra, con el propietario y sus tres hijas a la derecha y los Sres. Camacho y Ferrera a la izquierda.

La granja tiene el récord de haberse construido en 4 meses, interviniendo en ello una docena de empresas navarras y aragonesas, aparte de la ya citada Big Dutchman, responsable del montaje de las naves. En el acto inaugural fue interesante la exhibición de una amplia serie de fotos detallando todo el proceso, desde los primeros movimientos de tierras hasta el final, aunque lo que obviamente no puede mostrar es el estado de ánimo del promotor al ver que los necesarios permisos para poner en marcha el proyecto demoraban 14 meses… algo típico en nuestro país.

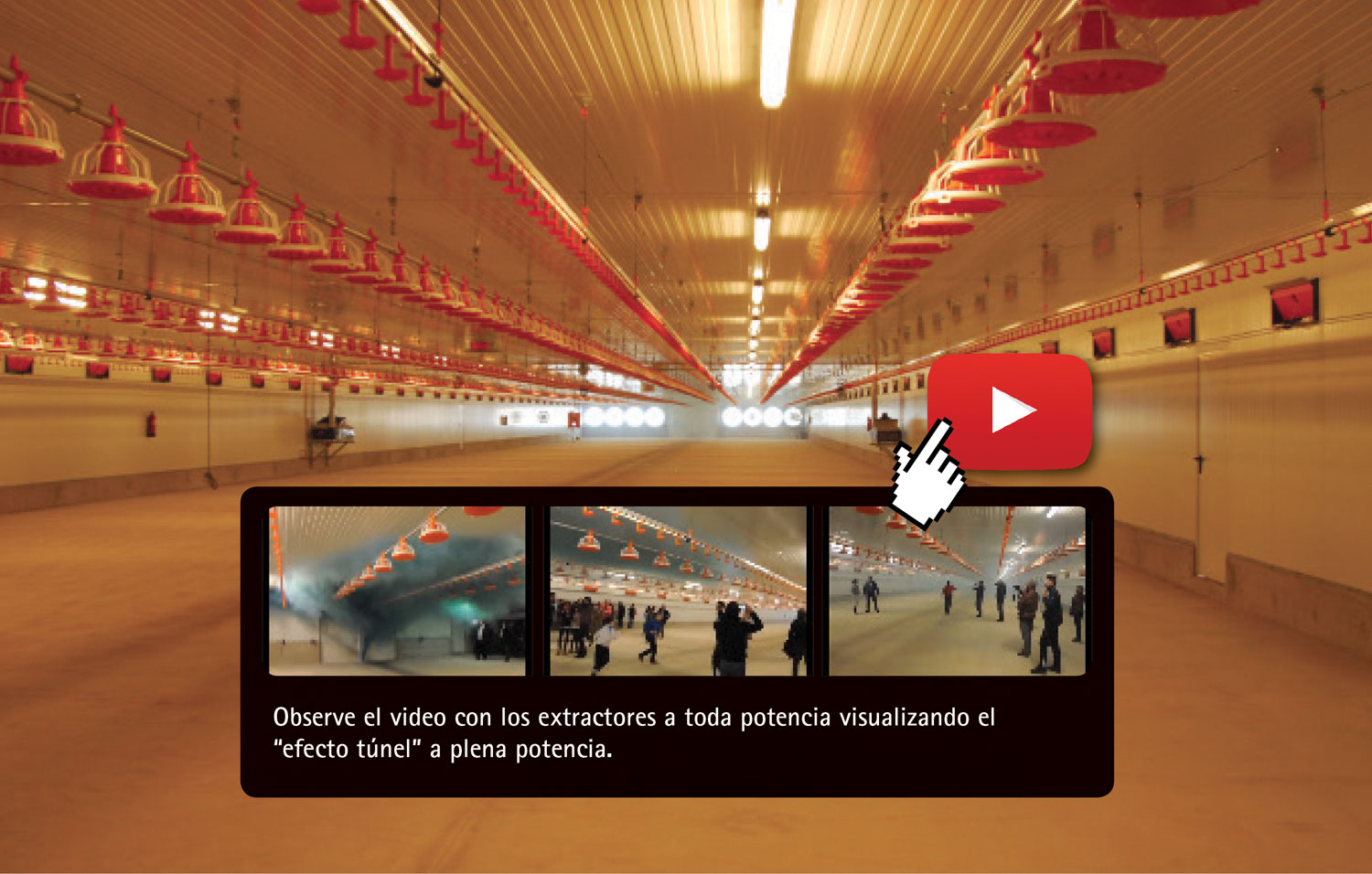

Una de las nuevas naves, con todos los extractores en marcha. Para poder “visualizar” la estanqueidad y potencia de los ventiladores, se realizó una prueba de humo en la que en cuestión de minutos el centenar de asistentes a la inauguración pudieron constatar cómo los extractores ubicados en un extremo dejaban “limpia” al 100% la totalidad de la nave.

El conjunto consta de 6 naves de 135 x 16 m, 2.160 m2 útiles para los pollos, más dos pequeños almacenes técnicos en un extremo, en donde se halla el ordenador para control ambiental, un armario con todas las complejas conexiones eléctricas, los dispositivos para tratamiento del agua y un dosificador para posibles medicaciones, vestuarios, etc.

Un edificio aparte es un almacén de 288 m2, construido también por Big Dutchman, para albergar la oficina principal, vestuario y aseos, el grupo electrógeno, etc. Y, como complemento necesario, se dispone de un depósito general para agua potable, de 300 m3 de capacidad, así como de los 3 silos por nave, de 27 m3, a lo que obliga actualmente la integradora, en este caso la empresa navarra UVESA.

Para la construcción de las seis naves se han empleado casi 20.000 metros cuadrados de panel aislante y 3.000 metros de tuberías de agua.

La capacidad de cada nave es de 40.000 pollitos recién nacidos, con lo que habrá una densidad inicial de 18,5 aves/m2. La crianza se realizará con el típico “clareo” a unos 32 días de edad, tanto para retirar unos pollos tipo “asador” –unos 1,8 a 1,9 de peso vivo- como con el fin de no sobrepasar en ningún momento la carga autorizada de 38 kg/m2 en este tipo de explotaciones.

Las naves responden al modelo clásico de Big Dutchman, de tipo cerrado -ambiente controlado– ampliamente probado en todo el país y con resultados garantizados para cualquier tipo de clima.

Ventilaciones.

La construcción es mediante pórticos metálicos galvanizados en caliente, con los muros de paneles formados por chapas lacadas y aisladas con 50 mm de poliuretano. En la cubierta, el mismo tipo de aislamiento, aunque en este caso complementado con la existencia de un cielorraso a unos 3 m de altura, aislado con los mismos paneles, lo que representa el disponer de un ático de unos 2 m de luz en su eje central.

El piso tiene una pendiente de un 0,5 % desde el eje central de la nave hacia los costados, en donde el zócalo de hormigón, de unos 50 cm de altura y 20 cm de grueso, tiene unos pequeños orificios –10 x 15 cm– para permitir la evacuación de las aguas de limpieza.

Control del medio ambiente

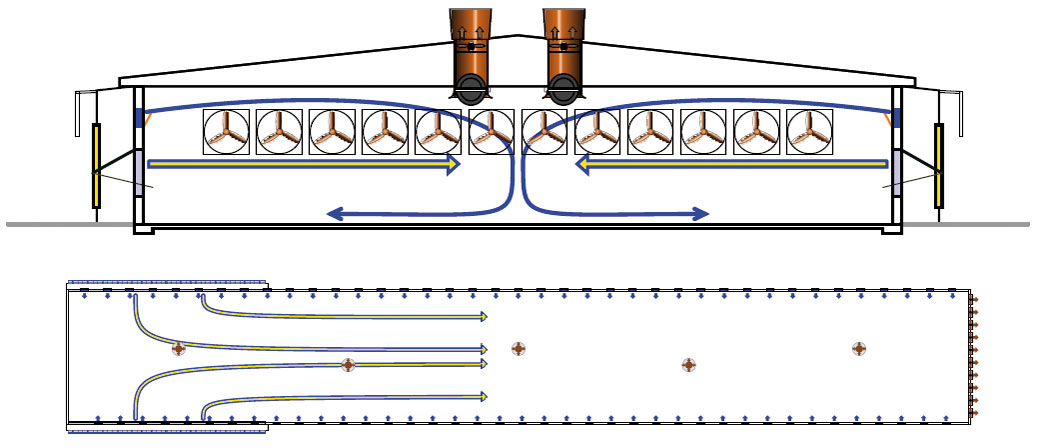

Dada la importancia que actualmente se concede a disponer del medio ambiente más adecuado para los pollos para poder trabajar con unas elevadas densidades de población, como la antes indicada, es de destacar que el de unas naves del tipo que describimos esté cuidado al detalle. Aunque ya explicado en alguna otra ocasión, recordaremos que consiste en el llamado “Combi-túnel” de Big Dutchman, apto para todo momento del año y cualquier edad de los pollos, pudiendo operar de dos formas distintas:

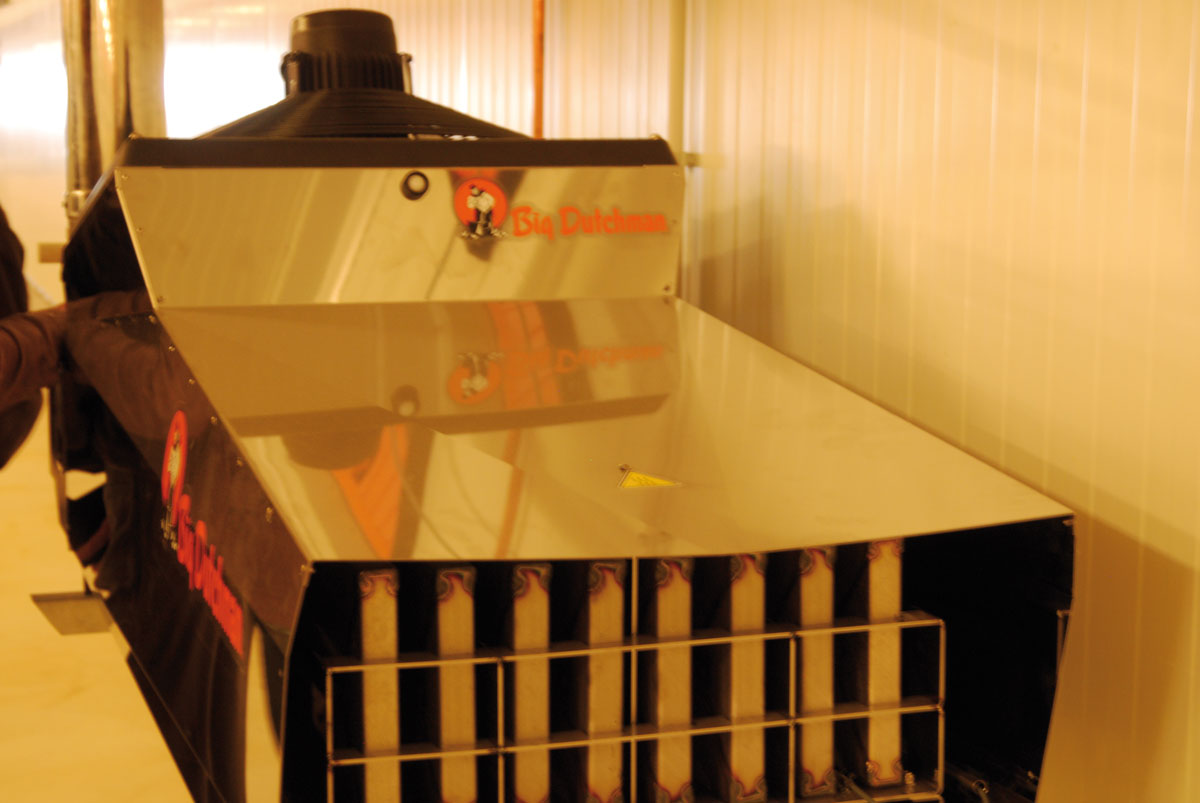

Teóricamente podría ponerse un único equipo de calefacción por nave, pero la redundancia conseguida ubicando dos “Thermorizer” proporciona una mayor seguridad ante cualquier fallo.

En invierno y/o con pollitos recién nacidos, la entrada de aire tiene lugar por unas trampillas laterales, situadas a unos 2 m de altura en ambas fachadas y su salida mediante la extracción a través de 5 chimeneas -de 14.000 m3/h- situadas en el eje central de la nave y sobresaliendo ligeramente del cielorraso. Dos de estas son de velocidad variable, regulada por un variador.

Calefacción

En verano o bien cuando los pollos, al ir creciendo, requieren una disminución de la temperatura ambiental, deja de funcionar gradualmente este sistema y entra en marcha el “modo túnel”, teniendo lugar la entrada de aire a través de unas grandes compuertas en ambos costados de un extremo de la nave y su salida mediante unos grandes ventiladores situados en el muro piñón opuesto.

Las citadas compuertas son de apertura mecanizada, con cremallera, y se hallan situadas frente a unos paneles de refrigeración evaporativa –21 m en cada costado-, cuyo circuito se pone en marcha, de acuerdo con los parámetros fijados, cuando se considera que con el simple aumento de la velocidad del aire no basta para aliviar el calor de los pollos.

Las naves constan de numerosos detalles prácticos, como por ejemplo un pasillo de servicios transitable que discurre entre la cubierta y el falso techo por el que acceder fácilmente a todas las canalizaciones y cableados

Los paneles de refrigeración –“coolings”– están situados en el exterior de un túnel de cerca de 1 m de ancho, de acceso desde el exterior, siendo de plástico. Aunque Big Dutchman también los puede instalar de celulosa, la elección del criador en este caso fue por el plástico, pese a ser algo más caros, ya que es un material más duradero y se pueden limpiar mejor.

La extracción de aire en modo túnel se realiza por medio de los citados extractores, 13 de ellos de gran caudal -46.000 m3/h–. Esto significa una gran versatilidad para todo tipo de circunstancias, según la época del año, el momento del día y la edad de los pollos.

La calefacción se realiza por medio de 2 aparatos “Thermorizer” de 75 kw -8.000 m3/h-, con control de llama por ionización, suspendidos a media altura en el eje central más corto de cada nave. Su funcionamiento se basa en tomar el aire fresco del exterior, recircularlo y devolver al exterior los gases de la combustión, con un sorprendente ahorro de energía, un novedosos sistema exclusivo de Big Dutchman que no tienen otros aparatos de “combustión interna”.

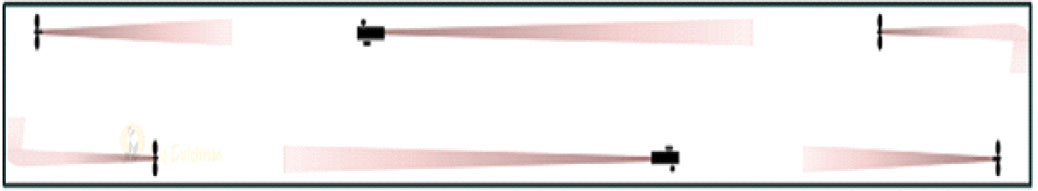

Los dos calefactores están situados cada uno a unos 50 m de cada uno de los extremos de las naves, estando suspendidos a media altura y enviando el aire caliente generado en direcciones opuestas. Dada la gran longitud de las naves, para asegurarse de que todas las zonas resultan caldeadas por igual se cuenta, además, con 4 ventiladores “removedores” de aire, situados también a media altura, hacia los costados de las naves y echando el aire en direcciones opuestas, a fin de homogeneizar el ambiente.

Las condiciones ambiental se controlan por medio de:

- 4 sondas interiores de temperatura normal, 2 de temperatura de emergencia, 2 de humedad relativa y otra para el CO2

- 1 sonda exterior de temperatura y otra de humedad relativa.

- Un depresiómetro para medir la eficacia de la renovación de aire, debiendo operar a una presión negativa de unos 20-25 Pa.

Toda la información recogida permanentemente por estas sondas se transmite al ordenador “Viper Touch”, desde el cual el complejo programa informático de Big Dutchman controla el funcionamiento de los sistemas de calefacción y ventilación durante toda la crianza.

Cada una de las seis naves dispone de su propio ordenador pero además se cuenta con otro en la oficina principal del edificio separado. Por otra parte, todo ello está conectado vía telefónica a un terminal en la vivienda del propietario, quien así puede saber en todo momento lo que está ocurriendo en la granja.

Otros aspectos

Referente al equipamiento de las naves, se dispone de:

• Para iluminación, 56 tubos fluorescentes de 58 w, distribuidos en dos hileras y con atenuador de la intensidad para poder proporcionar la que más convenga en cada momento de la crianza, desde un máximo de 40 lux en la primera semana de vida.

• Para el reparto de pienso, 4 líneas de comederos “Fluxx”, con transporte de éste por sinfín y platos de diferente ajuste –mínimo para los primeros días de vida de los pollitos, al estar apoyados en el suelo, y mayor, posteriormente, al estar suspendidos- y una asignación de 55 pollos por plato.

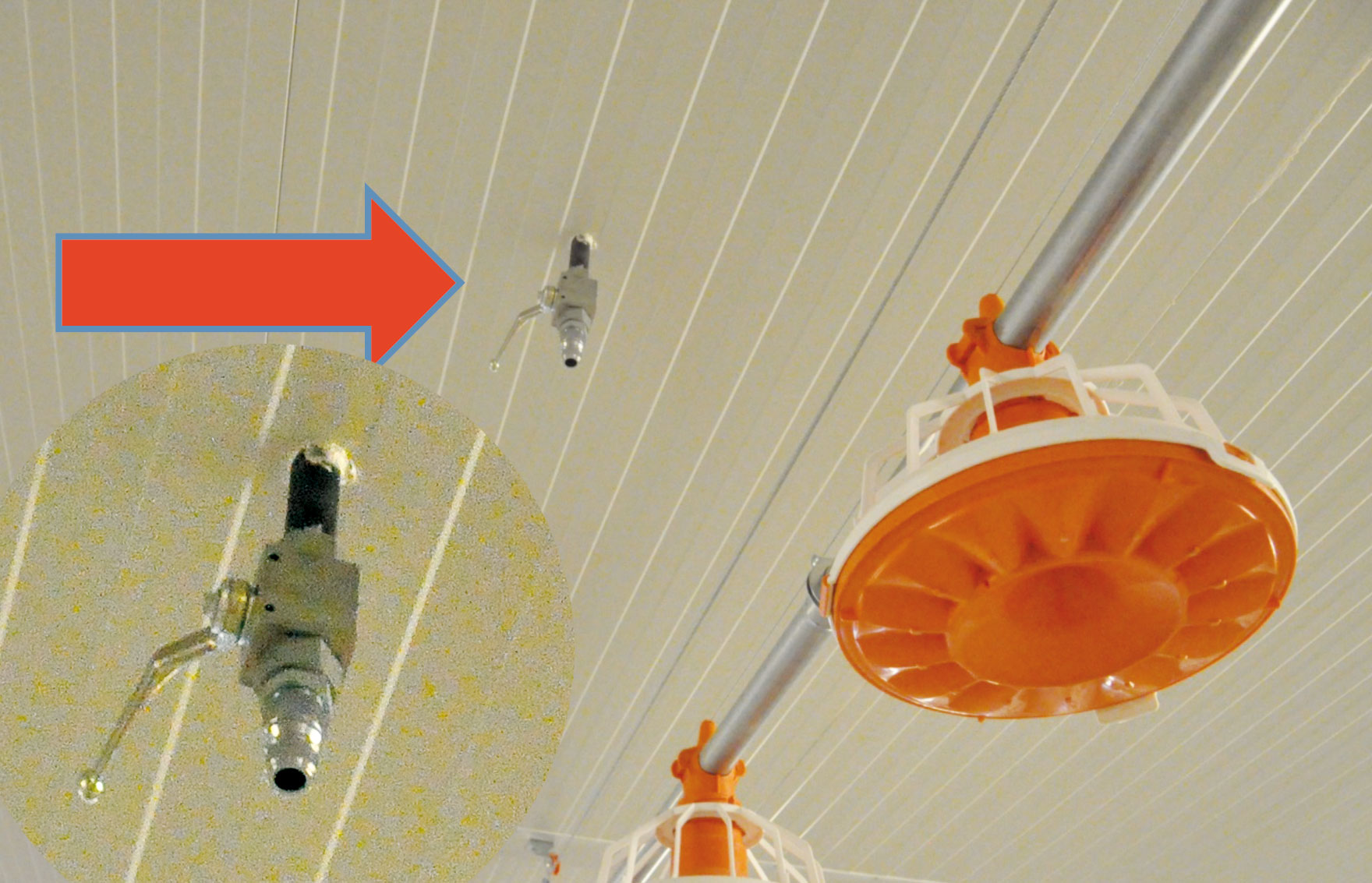

• Para el suministro de agua de bebida, 5 líneas de bebederos Big Dutchman, de tetina y con recuperador, con entrada de agua por el centro de cada línea y una asignación de 15 pollitos por tetina.

Para terminar, un detalle final, la cama. Aunque en las fotos adjuntas no se aprecia por faltar aun unos días para la llegada de los primeros pollitos, en otra nave vacía ya se hallaba colocada, tratándose de cascarilla de arroz. Su elección, por el precio resultante, aunque tenga que traerse desde Valencia… •

RAPIDEZ Y EFICIENCIA EN LA LIMPIEZA ENTRE ENTRADA Y ENTRADA DE POLLOS, ENTRE LAS PREMISAS DE LA NUEVA CONSTRUCCIÓN.

Para agilizar la limpieza y desinfección, la nave dispone en el falso techo de tomas de agua caliente para poder enchufar los grupos de limpieza a presión para no tener que ir arrastrando metros y metros de manguera en el momento de la limpieza. Estas tomas, una práctica habitual en instalaciones de porcino, hasta ahora sólo las habíamos visto en las paredes laterales en naves avícolas.

240.000 pollos a menos de 20 minutos del matadero. Avícola RALUMI está integrada con UVESA, de cuya planta de procesado, con capacidad hasta 400.000 pollos por semana, ubicado en el polígono Montes de Cierzo, en Tudela, dista tan solo 15 Km.

El depósito de agua tiene capacidad de 300.000 litros, fabricado con fibra de vidrio se alimenta con agua proveniente del embalse del Ferial tratada con un clorador automático.

Con el apoyo de:

Categorías

Evonik

Leer

JPA – 2016

Leer

Prinzen

Leer

PROultry.com

Leer

Maker Farms- Chore Time

Leer

New Farms

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF