Este artículo es parte de la edición de noviembre, 2015

Otra nave de «alto standing», aliada con la experiencia

Por más que a lo largo de este año ya nos hemos referido en otras ocasiones a varias naves para broilers, construidas y equipadas por Exafan, creemos que la descripción de otra explotación de este tipo añade algo más de luz a la alta calidad que ofrece esta empresa aragonesa.

En el caso actual la granja que describiremos es la explotación de broilers Jopicinco, situada en el término de Sariñena – Huesca –, en la que amablemente nos atendió su propietario, José Borruel. El nombre de la misma, como nos aclaró su experimentado empresario, proviene del matrimonio fundador – José y Pilar – y de sus 5 hijos, uno de los cuales, Javier, junto con su yerno Juan García, así como un comercial de zona de Exafan, nos atendieron en la visita.

El riego de la cubierta de la nave vieja, un eficaz método de refrigeración con ventilación mixta.

Situada a unos 280 m de altitud, la granja, en realidad no es uno de estos grandes complejos tan en boga en los últimos tiempos pues solo consta de dos naves, una clásica y otra nueva, esta última la recientemente construida por Exafan, pero no por ello menos interesante. Son paralelas y están separadas unos 25 m, con una hilera de árboles en medio.

La granja está integrada en la empresa Pondex, de Lleida, desde hace años, indicándonos los Borruel que están plenamente satisfechos del trato con la misma.

La nave “clásica”

Fue construida hace unos 15 años por el padre, de obra, como solía hacerse entonces, midiendo 106 x 12 m y siendo de ventilación mixta.

Su capacidad es para 22.000 pollos, de lo que resulta une densidad de población de 17,3 aves/m2, quizás algo más elevada que lo habitual en este tipo de edificaciones, aunque ello se justifique por la calidad de su medio ambiente.

Dispone de ventanas de lona plastificada en la fachada orientada hacia el exterior de la finca y ventiladores en la opuesta, mirando hacia la nave nueva, pero a la que no llega el aire “sucio”, por la distancia entre ellas.

Los muros de hormigón, de 20 cm de grueso, más 5 cm de poliestireno como aislante y otros 10 cm de hormigón. La cubierta es de plancha galvanizada y poca pendiente, con aleros de unos 50 cm, estando también bien aislada originalmente con placas de poliestireno de 5 cm, lo que posteriormente se mejoró mediante una proyección de espuma de poliuretano de unos 3 cm.

La empresa elegida por los Borruel fue la oferta de Exafan, una edificación prefabricada, ahora recién inaugurada

La ventilación mixta se consigue mediante 10 extractores de 25.000 m3/h, funcionando en base a las temperaturas interiores que se han prefijado y las reales marcadas por las dos sondas interiores de este local, en una base de “para y arranca”.

La calefacción se consigue mediante las conocidas campanas de infrarrojos a gas de Kromschroeder de 25.000 kcal/h.

Para el pienso, esta nave dispone de dos silos de 12.000 kg.

Lo más interesante de esta nave es su refrigeración, teniendo en cuenta que si bien en invierno el clima de la localidad no es muy frío, en pleno verano la temperatura sí es muy elevada, sobrepasando las máximas medias en julio y agosto los 30 ºC.

Para ello se dispone en la cubierta de 10 aspersores de jardín, situados justo en el eje longitudinal de la cúspide de la misma para rociar la parte de ella del costado de las ventanas y aun algo más, de forma que el agua caiga sobre una hilera de sauces situados a unos 2 m de éstas. El refresco de la cubierta, por un lado, y la especie de lluvia, que humedece las lonas de las ventanas, hace que el aire entrante sea más fresco, un efecto que acaba de completarse por contar en el interior con dos hileras de boquilla nebulizadoras de alta presión, una en el eje longitudinal de la cubierta y otra a media distancia entre ésta y las ventanas.

José Borruel, propietario de la granja, con su hijo José, a su izquierda y su yerno Juan García, a su derecha.

La nave nueva

Pero en fin, por más que los Borruel puedan sentirse satisfechos con los resultados de una nave de hace 15 años – aunque mejorada posteriormente – no cabe duda de que, una vez decididos a ampliar la granja optaranpor una solución más moderna, como son las actuales instalaciones de ambiente controlado que hoy ofrecen diversas empresas.

Entre ellas, la elegida por los Borruel fue la oferta de Exafan, una edificación prefabricada, ahora recién inaugurada, que con sus 120 x 15 m, tiene capacidad para 35.000 pollos, lo que significa operar con una densidad de 19,4 aves/m2, es decir, algo superior que la de la nave clásica.

Edificada sobre una cimentación y un pavimento de hormigón, según instrucciones de Exafan, la nave está construida con el clásico material de esta empresa, con muros formados por paneles de chapa lacada y sándwich de 50 mm de poliuretano, embebidos sobre un murete de hormigón de 30 mm y una acera perimetral.

La cubierta está compuesta por planchas de chapa galvanizada con proyectado de poliuretano de 30 mm, lo que permite un gran sellamiento de la nave. El aislante en cubierta es a base de 40 mm de poliisocianurato, con lo que la nave, además de estar perfectamente sellada, es totalmente estanca para evitar toda fuga de calor. Además de estas cualidades, entre otras, este material facilita el lavado a presión consiguiendo una higiene óptima en instalaciones avícolas.

El cerebro ambiental consigue que todos los elementos de la nave se sincronicen perfectamente

En ambos muros “piñon”, los habituales grandes portones para cargar los pollos, sin llegar hasta el piso pues se coloca un tablón en el mismo, sobresaliendo un poco de la yacija, que se retira para dejar entrar a los camiones al finalizar la crianza.. Las puntas de las puertas van selladas con silicona para evitar puentes térmicos, de igual forma que todas las aberturas de ventilación.

Un perfecto control ambiental

La ventilación de la nave es longitudinal, con refrigeración evaporativa – “cooling” -, el sistema que Exafan recomienda para poder ventilar, generando una sensación térmica diferente a la temperatura ambiente y minimizar gastos energéticos.

Ello representa que la entrada de aire tiene lugar por trampillas situadas en la parte más alta de los muros de las dos fachadas principales. En el exterior de las mismas y a media altura se dispone de una protección corrida de plancha galvanizada en forma algo inclinada hacia abajo y hacia dentro, con el fin de restringir los efectos del viento.

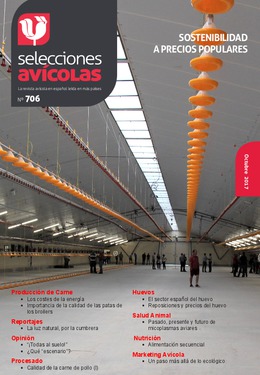

La zona de los paneles de refrigeración evaporativa, en un extremo de la nave.

La extracción de aire se realiza por medio de dos ventiladores pequeños – 12.000 m3/h -, otros dos medianos – 19.000 m3/h – y 12 de gran caudal – entre 35.000 m3/h y 45.000 m3/h -, de estos últimos la mitad con cierre exterior de persianilla y la otra mitad cónica. De esta manera se alternan ventiladores de cono de 1 Cv y otros tradicionales de persiana, de 1 Cv y 1,5 Cv para lograr una gran eficiencia energética. Todos ellos están situados en el muro testero final de la nave, a excepción de los 6 últimos, ubicados en el extremo de las fachadas cercanas a éste.

La puesta en marcha de los distintos ventiladores es gradual, estando comandada por las indicaciones de 6 sondas de temperatura interior y otra exterior, una de humedad y otra de CO2, que transmiten su información al ordenador, en el cual se han prefijado, al iniciarse cada crianza, los parámetros ambientales que se desea mantener. Este cerebro ambiental consigue que todos los elementos de la nave se sincronicen perfectamente, regulando las trampillas y los ventiladores para poder ofrecer las condiciones óptimas de temperatura y humedad deseadas en cada fase de la crianza.

Las trampillas de entrada de aire de ambas fachadas se abren en 4 secciones, accionándose mediante una varilla rígida, con una cuerda no extensible y un muelle en un extremo, a fin de mantener siempre la misma tensión.

Para la calefacción se dispone de 4 cañones Supercikki a gas – de 85 kw/h ó 73.000 kcal/h cada uno –, tres de ellos en un costado de la nave y otro en el muro piñón cercano a la entrada, es decir, opuesto a aquel donde están los ventiladores. Con todos ellos en marcha se proporcionarían 8,3 kcal/pollo, lo que es más que suficiente en una nave de este tipo y para el clima de la localidad.

Por otra parte, la refrigeración se realiza mediante paneles húmedos de celulosa, de 15 cm de grueso, situados en el extremo de ambos costados de la nave opuesto a los ventiladores. El ordenador SCA ha sido diseñado para optimizar estos paneles y aprovechar la inercia térmica que estos poseen. Para la perfecta protección de los mismos se dispone de una prolongación del faldón protector lateral, protegido con malla pajarera y disponiendo de 2 puertas de acceso. Hay que destacar que la entrada de aire en el túnel se realiza a través de 4 trampillas, pudiendo manejarlas indistintamente y acelerando el proceso de ventilación transicional.

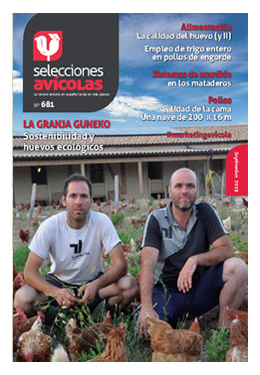

Panorámica interior de la nave de Exafan, con pollitos de 9 días de edad.

Siendo la ventilación por depresión, la presión estática se mantiene a 20-25 Pa cuando se trabaja con régimen ventilación normal – la mayor parte del tiempo – y a unos 20 Pa cuando se opera en túnel, con pollos ya crecidos o en pleno verano.

El control ambiental se completa con el circuito de Iluminación, consistente en dos hileras de tubos fluorescentes de 28 w, 48 en total, de intensidad regulable.

Otros aspectos

La disposición del resto del equipo en la nave de Exafan es la habitual en las modernas naves de broilers de unas anchuras similares:

- 4 líneas de comederos SKA, de plato, intercaladas entre las de los bebederos,

- 5 líneas de bebederos de tetinas Corti, en 2 secciones con entradas independientes de agua,

- 3 silos para pienso de 17 t.

Para la cama se emplea cascarilla de arroz, el material recomendado por la integradora. Sobre misma y debajo de los bebederos se colocan las habituales tiras de papel antes de la llegada de los pollitos, de las que apenas quedaban unos restos en el momento de nuestra visita a la granja, 9 días más tarde.

Se realiza un aclarado a los 29-32 días de edad de los pollos, a unos pesos entre 1,6 y 1,8 kg.

La retirada final del resto de la manada, los machos, tiene lugar a unos 45-50 días de edad, con pesos de 2,8 a 3 kg. •

El ordenador SCA, con toda la información recogida para el control ambiental de la nave.

Pantalla de un circuito interior de TV para disponer de una visión inmediata de diversos puntos de la granja.

Con el apoyo de:

Categorías

JPA 2016 – Jornadas Profesionales de Avicultura

Leer

Tuffigo Rapidex

Leer

New Farms

Leer

Gestigan2m – gestión integral ganadera

Leer

Laboratorios Calier

Leer

Big Dutchman – Intercambiador de calor Earny

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF