Este artículo es parte de la edición de diciembre, 2014

¿DÓNDE HABRÉ NACIDO?… SE PREGUNTA ESTE POLLITO

José A. Castelló

[email protected]

Hoy, tal vez, la pregunta que se hace este pollito no tendría ningún sentido, al menos en lo que llamamos “el mundo desarrollado” en el que absolutamente todos los de las granjas industriales – las de broilers y las de pollitas para puesta – provienen de una incubadora.

En cambio, hasta hace entre 100 y 150 años, cuando empezaron a aparecer las primeras incubadoras – aunque el primer intento europeo de los “nacimientos artificiales”, como entonces se llamaban, procede de Reaumur, en el siglo XVIII– es posible que a este pollito le cupiera la duda de si procedía de una madre clueca o de una de estas nuevas máquinas que le iba a permitir ver la luz en medio de otros cientos o miles de congéneres.

Pero hoy en día, a menos que en algún entorno campesino se tengan algunas cluecas que, con la paciencia que las caracteriza en sus 21 días de casi total inmovilidad, den a luz a un pequeño lote de pollitos, en el 99 % de los casos, o más, la pregunta solo podría tener una contestación pues el pollito de marras procederá de la nacedora de una planta de incubación.

No obstante, esto podría cambiar en el futuro y no siempre ser así, sembrando la duda entonces en la cabeza de este pollito sobre si provendrá de una planta de incubación clásica, o bien de otra equipada con un nuevo concepto de nacedora, o bien habrá nacido ya en la granja en la que se criará, en una “batería” o en el suelo.

No piense el lector que estamos hablando de algo de ciencia-ficción pues el concepto de este nacimiento no-convencional ya se ha desarrollado. Y así podría ser cosa de tiempo el que, de esos 600 millones de pollitos para carne que nacen cada año en España para repoblar nuestros gallineros, en el futuro una cierta parte no tengan este origen convencional.

En este punto ya no nos permitimos jugar a las adivinanzas pues la evolución de este sector de la avicultura industrial, otros factores económicos del país –crisis incluidas– y la propia política de las empresas que han desarrollado estos revolucionarios avances tendrán la última palabra. Así que, sin más preámbulo, vayamos rápidamente a calmar la impaciencia del lector para explicar las bases de los avances a los que nos referimos.

Dos empresas holandesas han llevado a la práctica un concepto revolucionario: el que cada pollito individual recibe su alimento tan pronto como nace

Las bases de una idea bien simple

¿Cuánto tarda un pollito para carne una vez instalado en sus respectivos criaderos, en tener acceso a su primer alimento y a su agua de bebida?. Especulaciones las hay para todos los gustos y sin incluir ya a los pollitos abuelos que pueden provenir de cualquier parte del mundo, el futuro broiler puede tardar desde unas pocas horas hasta tal vez un día o algo más desde su salida de la incubadora hasta poder acceder a su primer alimento.

Hoy en día, no queriendo recordar la opinión que se sustentaba en época de nuestros abuelos de que este período de “no alimento” iba a permitir a los pollitos una mejor reabsorción de su saco vitelino, está plenamente demostrado que todo retraso en el acceso del pollito al pienso y al agua repercute negativamente sobre el desarrollo en su primera semana de vida, su crecimiento posterior y su viabilidad. En pocas palabras, lo ideal –aunque pura utopía– sería que el criadero se hallase justo al lado de la planta de incubación para que a medida que los pollitos se fuesen retirando de la nacedora pasasen rápidamente a éste a fin de recibir su primer alimento.

Pero aún hay más, el tema de la conocida “ventana de nacimientos”, de esas redondas 500 horas –más o menos, 21 días x 24 horas– que, en la práctica, hace que: 1º) algunos “impacientes” pollitos, eclosionando un día antes, tengan que esperar para ser retirados de la máquina; 2º) otros, estando aún por la labor de picar la cáscara -tal vez un inexistente día 22º-, en consideración al plan de trabajo de la planta que tiene previsto abrir la nacedora el día “d” a la hora “h”, solo tienen como destino el ir a parar al cubo de los desechos para ser destruidos rápidamente.

Estos dos aspectos, pues, son la clave que ha determinado que sendas empresas holandesas, dándole vueltas a la idea, hayan plasmado en la práctica un concepto revolucionario, el que cada pollito individual reciba su alimento –el pienso y el agua- tan pronto como nace.

Cómo alimentarse en la nacedora

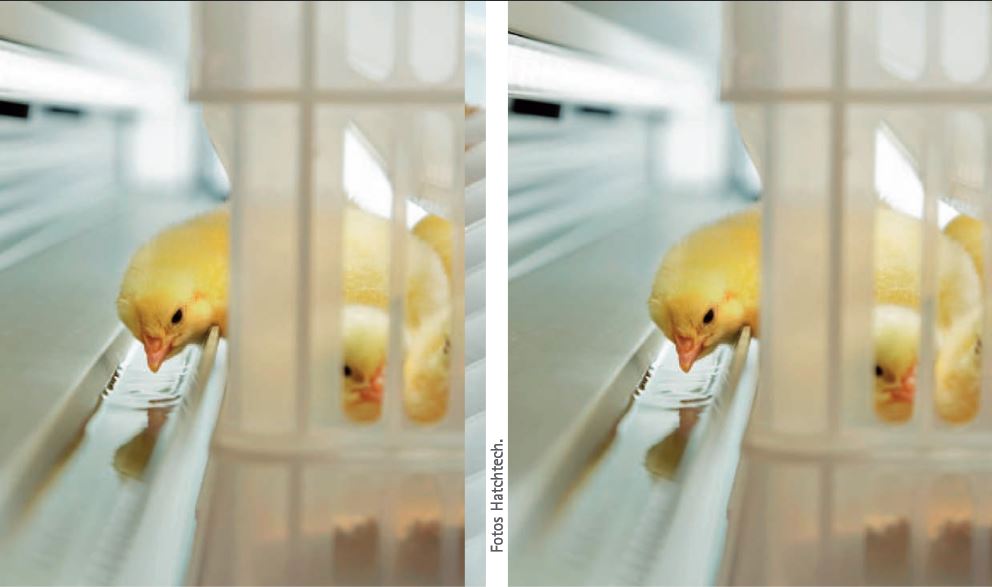

La primera de estas ideas ha consistido en el desarrollo de una nueva nacedora a la que los huevos embrionados se trasladan, siguiendo el proceso habitual, el día 18º de la incubación, y en la que, disponiendo de iluminación y las condiciones ambientales adecuadas –de temperatura, humedad y calidad del aire– pueden acceder al pienso y al agua inmediatamente que nacen.

Esta es la gran diferencia con lo que ocurre en la incubación tradicional con las máquinas clásicas en las que cada pollito de una bandeja de nacimientos, aun procediendo de la misma manada de reproductores, puede eclosionar en un momento no coincidente con sus hermanos, teniendo que esperar en ella a que se haya completado el nacimiento de todo el lote.

El nacimiento en granja tiene la ventaja de que los pollitos no pasan por el retraso y el estrés de su traslado desde la planta de incubación al criadero

Aquí, en este sistema, la nacedora es totalmente diferente, colocándose cada bandeja de nacimientos inmediatamente sobre otra de un modelo especial en la que van cayendo los pollitos a medida que van naciendo. Toda la máquina se encuentra iluminada –con LEDs– y en sus costados interiores dispone de una canal de alimentación, a la que los pollitos pueden acceder tan pronto nacen, al igual que del agua de unos bebederos de tetina, mientras que mediante los controles adecuados se aseguran los parámetros ambientales precisos –incluso el de CO2– para el desarrollo del pollito durante sus 4 primeros días de vida.

La base del sistema, por tanto, es el aprovechamiento de la totalidad de los pollitos, sin tener que esperar, como en las salas de incubación clásicas, a que hayan terminado de eclosionar todos los de una carga de la máquina, lo que hace que las plantas tengan que planificar con antelación los horarios de apertura de las nacedoras en base a la “ventana de nacimientos” prevista. Así puede obtenerse un mayor porcentaje de nacimientos, por no descartarse los posibles pollitos que irían naciendo después de abrir las nacedoras, si se les diese oportunidad.

En cuanto al tiempo de permanencia en estas nacedoras, es de un máximo de 4 días, es decir, lo que correspondería a un hipotético día 22º de incubación, en el que ya habrían nacido todos los pollitos procedentes de los huevos embrionados. En este momento, los pollitos, ya “arrancados” con un pienso tal vez especial, se trasladan hasta la granja tradicional en la que completan su crianza en las condiciones habituales.

El concepto del nacimiento en la granja

Un concepto diferente es la idea de otra empresa holandesa de retirar igualmente los huevos fértiles de la incubadora a los 18 días y, en vez de pasarlos a la nacedora, trasladarlos o bien a un criadero normal –aunque con excelente control ambiental-, o bien a una batería especial, teniendo lugar su nacimiento, en un sitio u otro, a partir de unos 2 días después.

Ambos sistemas ya se han llevado a la práctica en algunas instalaciones comerciales, por lo que vale la pena describir brevemente sus fundamentos.

Según los datos recogidos en condiciones comerciales en los Países Bajos, las cifras de incubabilidad que se obtienen con este procedimiento se hallan entre un 95,7 y un 97,6 –sobre huevos fértiles-, lo que es algo inimaginable en las condiciones empleadas hasta la fecha en la crianza habitual de pollitos para carne.

En cuanto al nacimiento en granja, la primera ventaja que se argumenta es como en el caso anterior: el inmediato acceso al pienso y al agua de los pollitos a medida que van naciendo, en el mismo criadero, a lo que se añade el no haber pasado por el retraso y el stress que representa, en las condiciones habituales hasta ahora, su traslado desde la planta de incubación al mismo.

Esto permite un significativo aumento de peso de los pollitos recién nacidos en el criadero, lo que se multiplica al final de la crianza, mejorándose de igual forma el índice de conversión y la mortalidad.

Estos últimos aspectos quedan reflejados en los resultados de unas pruebas realizadas en condiciones comerciales en los Países Bajos, que resumimos en la tabla siguiente:

Tabla 1. Comparación de resultados entre un nacimiento standard y otro en granja (*)

| Nacimiento | En incubadora (clásico) | En granja | Diferencia, % |

| Peso medio del pollito a 0 días, g | 41,1 | 47,7 | 13,9 |

| Peso medio a 7 días, g | 176,18 | 189,8 | 7,2 |

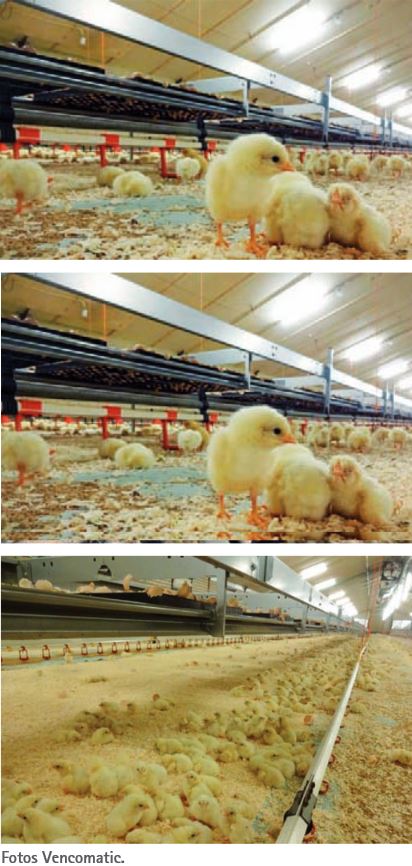

(*) Fuente: Vencomatic, con pollitos Ross 308

En este procedimiento el manejo de la planta de incubación no cambia en relación con las operaciones habituales que se siguen actualmente el día 18º: retirada de las bandejas de las máquinas de carga, miraje al trasluz para detectar los huevos infértiles, separación y desecho de estos y eventual vacunación in-ovo.

Solo que a partir de este momento ya no se realiza la típica transferencia de los huevos embrionados a las bandejas de nacimientos sino que en las mismas bandejas de carga son transportados al criadero para nacer en él. Pero a fin de no transportar bandejas de incubar con algunos huecos vacíos, los huevos infértiles retirados en el miraje son reemplazados por otros fértiles, con lo cual solo estos se envían a la granja, al igual que se practica en una planta de incubación con la transferencia a las nacedoras.

Además, el sistema permite una mejor planificación del trabajo en la planta de incubación, con unos horarios más rígidos por lo que significa el traslado a los criaderos de unos huevos fértiles en vez de esperar al nacimiento y manipulación –por vacunaciones, contaje y eventual sexaje, a veces– de los pollitos.

La 1ª opción: un criadero “casi” normal

La primera opción para el nacimiento de los pollitos en granja es la de que éste tenga lugar en un local “casi” normal, en el cual, aparte de la yacija acostumbrada y el resto del equipo, se hayan instalado previamente unas líneas de bastidores con carriles automáticos en los que se colocan las mismas bandejas de incubación, a 1 m del piso y habitualmente 2 por nave -aunque esto último depende de la anchura de la misma-. Previamente, en el suelo ya se han colocado las habituales tiras de papel sobre la yacija, con algo de pienso encima, para permitir a los pollitos un acceso inmediato al mismo y a partir del momento en que nace el primer pollito, que salta hasta el suelo, se bajan los bastidores hasta unos 15 cm de éste para que todos ellos nazcan casi a nivel de éste.

La crianza en batería permite un mejor control ambiental, con el consiguiente ahorro energético, frente a la crianza habitual sobre yacija

Un requisito fundamental es el poder mantener un excelente control ambiental ya desde antes de la recepción de los huevos embrionados. Esto significa necesariamente que el sistema solo pueda aplicarse en naves de ambiente controlado en las que, previamente al inicio de la crianza, se mantenga una temperatura en el suelo, como mínimo, mayor de 32 ºC, para que la tomada a nivel de la cáscara de los huevos, una vez colocados estos, sea de unos 37-38 ºC, la humedad relativa mayor del 35 % y la velocidad del aire menor de 0,15 m/s a la altura de los mismos.

Como es de suponer, estas condiciones solo deben mantenerse en tanto no se han completado los nacimientos –como máximo, por 3 días-, continuándose luego la crianza como es habitual.

El sistema, en sí, no tiene nada de particular pues es algo tan sencillo como unos bastidores con unos carriles automáticos suspendidos a 1 m de altura sobre el piso del criadero. Es sobre el inicio del carril, al lado de la puerta de entrada de la nave, en donde se van colocando las bandejas de huevos a medida que se descargan del camión de transporte de la planta de incubación, “empujándose” entre ellas hasta ocupar toda la longitud de la instalación.

El sistema, en sí, no tiene nada de particular pues es algo tan sencillo como unos bastidores con unos carriles automáticos suspendidos a 1 m de altura sobre el piso del criadero. Es sobre el inicio del carril, al lado de la puerta de entrada de la nave, en donde se van colocando las bandejas de huevos a medida que se descargan del camión de transporte de la planta de incubación, “empujándose” entre ellas hasta ocupar toda la longitud de la instalación.

Una vez se ha completado todo el nacimiento, las bandejas con los residuos de la incubación se retiran en “marcha atrás”, elevándose los bastidores hasta el techo de la nave, de igual forma se hace con el resto del equipo al finalizar la crianza. Allí permanecen hasta este momento, sometiéndose después al mismo proceso de limpieza y desinfección que el resto del equipo.

Para finalizar, recordaremos que, como es sabido, toda ventaja del pollito recién nacido en cuanto a su peso inicial, por virtud de su genética, la alimentación de los progenitores, el manejo, etc. es trasladable al término de la crianza, manifestándose con un mayor peso final y/o un acortamiento de ésta, una mejor transformación del pienso, etc. Con el sistema que describimos esto se ha comprobado en las crianzas efectuadas en los Países Bajos en condiciones comerciales, como se muestra en los datos de una comparación entre los dos tipos de crianza y pollitos del mismo origen:

Tabla 2. Comparación de resultados entre una crianza convencional y otra con nacimientos en granja (*)

| Tipo de crianza | Convencional | Con nacimiento en granja |

| Nº de pollitos iniciales | 24.800 | 25.380 |

| Peso en el “clareo”, a 34 d, g | 1.747 | 1.830 |

| Peso final, a 42 d, g | 2.326 | 2.373 |

| Índice de conversión medio | 1,635 | 1,586 |

| Índice de conversión a 1,5 kg | 1,305 | 1,236 |

| Mortalidad, % | 4,70 | 3,45 |

(*) Vencomatic, 2014

La 2ª opción: la crianza en batería

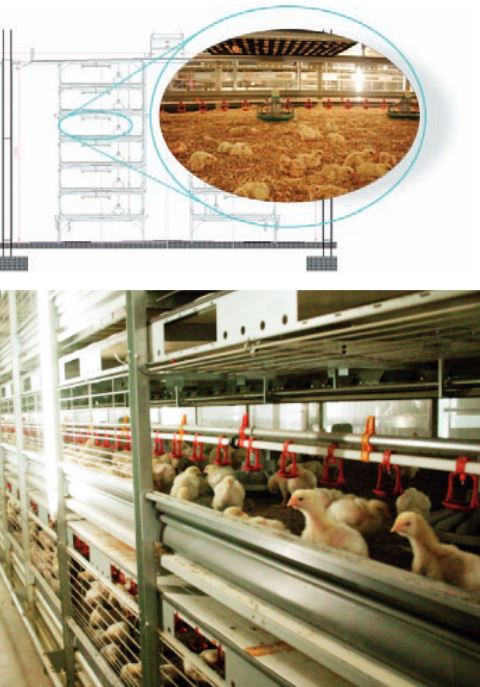

Parte igualmente del nacimiento de los pollitos en el criadero, pero trasladando las bandejas con los huevos embrionados, el día 18º, a una batería especialmente diseñada para eclosionar en la misma, quedando luego ya instalados allí los pollitos recién nacidos hasta el final de su crianza.

Posiblemente, la expresión de “batería” no sería la más acertada por cuanto nos recordaría las de muchos años atrás, cuando la que ahora se ha desarrollado, en vez del clásico piso de malla metálica, dispone de una cinta flexible sobre la cual se distribuye una yacija para que los pollitos se críen en ella. Esta misma cinta, una vez finalizada la crianza, se acciona hacia un extremo del local a fin de enjaular allí a los pollos para su envío al matadero, mientras que la cama usada se retira para su eliminación.

La gran diferencia de este sistema con la crianza sobre yacija es el poder concentrar a una gran cantidad de pollitos en un espacio muy reducido, gracias a los varios pisos -generalmente 6- de que dispone la batería. Esto permite también un mejor control ambiental, con el consiguiente ahorro energético, una ventaja adicional tanto sobre la crianza habitual sobre yacija, como incluso sobre el sistema antes mencionado ya que en ambos casos ha de caldearse todo el volumen de una nave en la cual los pollitos, en sus primeros días de vida, solo ocupan una pequeña parte.

Otra diferencia de este tipo de jaulón con las baterías tradicionales de hace años es la colocación de los comederos en su interior, tratándose de unos platos circulares como los utilizados para pollos sobre yacija, aunque algo más bajos debido a la limitación de altura de los pisos. Con los bebederos, siempre de tetinas, no hay problema, elevándose gradualmente en función del crecimiento de los pollos.

Otra diferencia de este tipo de jaulón con las baterías tradicionales de hace años es la colocación de los comederos en su interior, tratándose de unos platos circulares como los utilizados para pollos sobre yacija, aunque algo más bajos debido a la limitación de altura de los pisos. Con los bebederos, siempre de tetinas, no hay problema, elevándose gradualmente en función del crecimiento de los pollos.

Para finalizar, el sistema tiene una ventaja adicional, el ahorro en mano de obra, al finalizar la crianza, con la captura y enjaulado de los pollos para su envío al matadero. En este momento, al accionarse las cintas de cada fila de la batería, estas van llevando los pollos hasta el final de la misma, en donde se pueden capturar muy fácilmente para procederse a su enjaulado.

Todo ello, ¿hoy ciencia‑ficción?

Llegados a este punto, posiblemente habrá quienes se preguntarán si todo esto no es hoy más que ciencia-ficción por no haber adquirido aun carácter comercial. Pues bien, la respuesta es negativa, por existir ya algunas explotaciones comerciales en los Países Bajos que han puesto en marcha estos sistemas, aunque aun representen una gota de agua en el conjunto productivo de este país, un líder mundial en un sinnúmero de nuevas tecnologías en los sectores avícolas.

El sistema tiene una ventaja adicional, el ahorro en mano de obra, al finalizar la crianza, con la captura y enjaulado de los pollos para su envío al matadero

Obstáculos para su implantación, sin embargo, no pueden faltar. A nuestro juicio, los más importantes podrían provenir tanto de las inversiones necesarias como de la reticencia de las plantas de incubación que tendrían que olvidarse de sus clásicas nacedoras, con las implicaciones logísticas correspondientes, lo que para algunos tal vez podría representar un obstáculo considerable.

El tiempo dirá…

Con el apoyo de:

Categorías

Setna

Leer

Tashia biopure

Leer

Tecno Farms

Leer

Cosma

Leer

Gandaria

Leer

JPA

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF