Este artículo es parte de la edición de septiembre, 2014

AHORROS ENERGÉTICOS Y MEJORAS AMBIENTALES POR MEDIO DE RECUPERADORES DE CALOR AIRE-AIRE EN AVICULTURA

BonÁrea Informatiu, 2014: 158

El coste principal que debe asumir el avicultor integrado es el de la calefacción, por lo que se han hecho numerosas pruebas para mejorar en eficiencia y reducir en costes.

Se han estudiado los motivos por los que se producen los consumos y los ahorros posibles. Así una granja avícola consume por: pre-calentamiento de la nave, por pérdidas hacia el exterior por paredes y techo y por renovación del aire en la ventilación. Se han hecho pruebas de pre-calentamiento de la nave por suelo térmico o con estufas de aire y biomasa, se han mejorado mucho la calidad del aislamiento y finalmente se valora la mejora de eficiencia en la ventilación por medio de los recuperadores de calor.

Las naves modernas, muy estancas y aisladas tienen muy pocas pérdidas por radiación al exterior. La ventilación es óptima, se consigue renovar el ambiente con caudales muy ajustados sin generar corrientes de aire ni zonas no ventiladas. El problema reside pues en gran medida en las naves antiguas y su adaptación. Si ventilamos mal se generan camas en mal estado, ambientes con amoníaco, falta de oxigeno y numerosos problemas tanto de patas, pechuga, pulmonares o de crecimiento.

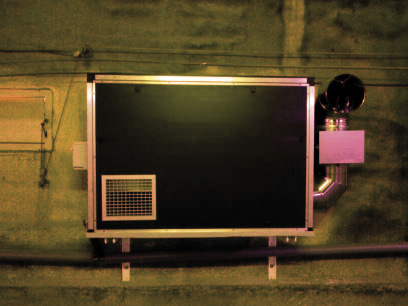

Ejemplos de intercambiadores de gran tamaño: el intercambiador de Exafan y el Clima+ de Vencomatic.

En naves antiguas con poca estanqueidad y mala ventilación, el consumo de calefacción es muy alto y la modernización de la nave muy complicada, estando los consumos de gas propano en estas naves entre 6-8 kg/m2 por año. Las naves modernas, con una ventilación muy ajustada están en consumos de 3,5-5 kg de gas –GLP- /m2 al año.

El pollo es una fuente de calor muy importante. Así un pollo cuando llega a 2,7 kg habrá producido el equivalente 1 kg de GLP por animal en calor. El problema reside en que en un inicio demanda calor y después es productor neto. Las naves modernas permiten a la vez aumentar mucho la densidad y ajustar la ventilación, aspectos ambos que, junto al aislamiento, son los causantes de las diferencias de consumo. Es por ello que la modernización de la nave produce un efecto múltiple: más pollos, menos consumo GLP/m2, mejor cama, mejor ambiente,…

El sistema de recuperadores de calor es muy adecuado para mejorar la ventilación. El manejo del aire, la eficiencia y el mayor grado de ventilación con bajo coste energético los hacen un sistema ideal, sobre todo en la reforma de naves antiguas. En otros países europeos, con naves ya muy aisladas y estancas, por normativa ventilan para mantener un máximo de 3000 ppm de CO2, en cuyo caso, como el gasto por calefacción se eleva hasta 7-8 kg de GLP por motivo de la ventilación, el ahorro con recuperadores puede suponer hasta el 50 % del total.

Funcionamiento de los recuperadores de calor

Un recuperador de calor es un equipo que consta de dos ventiladores y un núcleo. El núcleo es donde básicamente se cruza el aire entrante y el saliente, sin mezclar, para provocar el intercambio térmico. Cada circuito dispone de un ventilador. el aire expulsado pierde su energía calorífica por pérdida de su temperatura y por condensación, mientras que el aire entrante no pierde humedad, pero por el efecto de aumento de temperatura cambia de densidad y con la misma cantidad de vapor de agua baja su humedad relativa. Por lo tanto, el sistema mejora notablemente el aire para ventilar la granja, recuperando del 65 al 85 % de la energía del aire que expulsamos, dependiendo de las diferencias térmicas del aire.

Otro jemplo de intercambiador de gran tamaño. El Earny de Big Dutchman.

Realizada una prueba con aire interior a 30 ºC y 50 % HR -humedad relativa- éste era expulsado después de su paso por el recuperador, a 18 ºC y 100 % HR. Si el aire exterior -estaba a 0 ºC- entra en la granja a 24 ºC, la eficiencia térmica en este caso es del 83 %. Si consideramos que las pérdidas de calor por ventilación suponen entre un 30-45 % del calor total consumido, el ahorro en calefacción con este sistema estaría en torno al 30 % del consumo anual total. Además, por cada kilo de propano no consumido, se ahorran 3,6 kg de oxígeno en la combustión, y dejamos de generar 3 kg. de CO2. El ambiente es de mejor calidad y la cama más seca. Como contrapartida tendremos el consumo eléctrico, aunque es muy bajo en relación al calor recuperado.

Comparativa de diferentes sistemas

Según pruebas efectuadas en granjas piloto y según datos facilitados por fabricante podemos realizar la siguiente comparativa entre 5 modelos de recuperadores. Los modelos son: Copilot y Comavic -modelo pequeño-, Systel y Casals -modelo intermedio- y Agrosuply -modelo grande, según estudio del fabricante-.

La granja de igual dimensión –120 x 20 m- y con el mismo nivel de aislamiento y con el mismo sistema de ventilación, longitudinal – túnel. Se propone el mismo caudal de intercambio por recuperadores 10m3/h/m2 de nave -unos 24.000 m3/h-, podemos ventilar en invierno u épocas frías solo con recuperadores hasta el día 20-21 de vida del pollo. Después según el frío del exterior se combinará y solapará este sistema, con la ventilación propia de la granja. El sistema es eficiente y estará en funcionamiento mientras haya 3 ºC de diferencia de temperatura con el exterior.

La ventilación mínima, por días, será: día 1 (5%), 3 (10%), 5 (15%), 7 (20%), 9 (30%), 11 (40%), 13 (50%), 18 (70%), a partir del día 20 ya funcionará al 100%.

Desde el punto de vista de eficiencia térmica, algunos modelos son más eficientes a baja demanda de caudal –sobre todo los pequeños con funcionamiento “on-off”- y más adelante son más eficientes los modelos de mayor tamaño y con limpieza automática. Hemos valorado una eficiencia del 65-85 % lineal, pues en situaciones parecidas el incremento de temperatura al paso por el recuperador también es parecido. El ahorro total será del 30-35 % del consumo de calefacción, esta nave tenía un consumo de 5 kg/m2 GLP, el ahorro es 1,65 kg/m2 de GLP : 4.000 kg GLP = 3.800 €.

Intercambiadores pequeños de Comavic y Comercial Cabanes.

Diferencias de instalación por equipos

Los modelos pequeños se reparten en ambos lados de la nave de modo alternativo, dando especial importancia en ajustar un equipo a inicio y final de nave. Son equipos que se cuelgan de la pared sin necesidad de obra civil exterior. Suelen funcionar “on-off”, se aumenta el caudal añadiendo equipos y normalmente su uso es rotativo, arrancando y parando para hacer una limpieza integral del ambiente de la nave. El ventilador de inyección está en la parte inferior y el de extracción en la parte superior y se instalan a unos 80-100 cm del suelo en su parte inferior. El ventilador de impulsión suele tener algo menos de caudal que el de extracción.

Se debe instalar una línea de agua para limpieza de los mismos. Estos equipos son muy compactos y el paso de aire pequeño, por lo que requieren una limpieza con agua casi a diario, de forma automática o manual.

Su principal virtud es la sencillez de manejo, por su bajo nivel de movimiento de aire no producen corrientes a nivel del animal y no hace falta regulación del ventilador, solo es preciso hacer que funcionen alternativamente todos los equipos, distinguiendo cuando hay o no pollera. Su principal defecto es la necesidad de limpieza.

En una nave piloto instalamos 8 equipos Comavic de 2.900 m3/h extracción, con una extracción total de 23.000 m3/hr o 15 equipos Copilot de 1.600 m3/h. El funcionamiento eléctrico fue igual en ambos y también el consumo eléctrico que por horas de funcionamiento del sistema supuso 6.800 kw/año (1.000 €).

Los modelos medianos se reparten generalmente a un lado de la nave y su mayor potencia les permite hacer un barrido de la anchura total de la misma, hecho que hace más complicado combinar esta ventilación con el sistema de ventilación longitudinal. Se debe hacer un pequeño pavimento en el exterior pues se apoyan en el suelo. Se debe suministrar electricidad monofásica pues funcionan a velocidad regulada. Los ventiladores de extracción e impulsión están montados lateralmente existiendo una compuerta entre ambos que permite una mayor o menor recirculación del aire interior. Con este sistema los equipos están siempre funcionando, sirviendo para remover el aire interior y evitar la estratificación del aire. La boca de entrada de aire suele estar a 1,8-2 m del suelo y se debe ajustar a la anchura de la nave.

Se suelen limpiar al final de cada engorde o si es preciso una vez cada 10-15 días, pero esta operación se hace desde el exterior. Se instala un filtro de aire, para mejorar la limpieza y rendimiento, filtro que precisa de un pequeño soplado diario.

Su principal defecto es la regulación y ajuste de los dos ventiladores y sobre todo de la compuerta intermedia; así a cada demanda diferente y características del aire precisa una u otra combinación y el no acertar provoca corrientes de aire y puede resfriar a los pollos. Es más difícil acertar en la ventilación de mínimas.

En una nave piloto instalamos 4 equipos de 500-6000 m3/h, disponiendo de 1.290 w de potencia instalada. El funcionamiento es con regulador pero en continuo y equivale a unas 2.500 horas de uso, unos 1.0000 kw -1.500 €-.

Los modelos grandes se instalan generalmente en el centro de la nave en un lateral. Se debe hacer un pavimento de base del sistema. Se maneja toda la nave con un solo equipo, así la entrada y salida de aire se realiza por un solo punto, lo que obliga a instalar ventiladores en el centro de la nave para remover el aire y hacer que el aire limpio se reparta por toda ella. El equipo principal funciona con electricidad trifasica regulada y los ventiladores interiores suelen ser monofásicos de bajo consumo. Este equipo tiene instalado un sistema de limpieza totalmente automática y es el que requiere menor manejo en este aspecto.

Su principal virtud es la sencillez de limpieza del equipo y mantener esta limpieza hasta el final hace que su rendimiento sea especialmente eficaz a gran demanda de caudal. Con manejos donde se pretende aportar calor hasta los últimos días de crianza y en zonas frías es el equipo más eficiente. Su principal defecto es tener que instalar ventiladores adicionales de manejo del aire por el interior de la nave.

En la nave piloto instalamos un equipo de 24.000 m3/h. El funcionamiento es continuo del equipo exterior y removedores de aire en el interior. Supone un consumo según fabricante de unos 8.000 kw -1.200 €-.

Inversión y retorno de la misma

Hemos valorado ahorros parecidos entre los diferentes equipos. Los ahorros totales tienen más relación con el tipo de nave, manejo del granjero y demandas térmicas y de ventilación que no del equipo seleccionado. Es importante saber que en cada caso sería mejor escoger uno u otro modelo de recuperador para optimizar resultados, dependiendo de la inversión el retorno de la misma estará entre 5-7 años.

Los costes aproximados de los equipos necesarios para una nave de 2.400 m2 son:

8 equipos Comavic: unos 15.000 € €

4 equipos Systel o similar: unos 20.000 €

1 equipo Agrosuply o similar: unos 25.000 € €

15 equipos Copilot: unos 25.000 € €

Resumen

El ahorro anual de calefacción en una nave standard será de 4.000 € por nave. El consumo eléctrico está en torno a los 1.000€€, pero no se va a considerar por la necesidad de disponer de otro sistema de ventilación, con un consumo parecido. Tampoco se han valorado los ahorros manifiestos en la cantidad de cama y el manejo de la misma, que algunos estudios sitúan en un 25-30 % menos y casi ningún manejo posterior. Tampoco se han valorado la mejora del ambiente, humedad, amoniaco y la consiguiente mejora de calidad del animal en canal: patas y pechuga.

En naves antiguas sin ventilación de mínimas ajustada el sistema permite optimizarla sin tener que hacer una transformación integral de la misma.

En naves modernas, donde el aislamiento y la ventilación de mínimas está muy ajustada y los ahorros son menores cabe estudiar la posibilidad de instalar un suelo térmico para pre-calentamiento de la nave y mantener una temperatura óptima de la cama, siempre solapado con el sistema de calefacción tradicional. •

Representando a los aparatos de perfil mediano está el CLIMwell de Tuffigo.

Con el apoyo de:

Categorías

Agro Supply – Intercambiador de calor Clima 200+

Leer

Salmonella360.com

Leer

Chore-Time

Leer

Equipamiento y construcción. Naves llave en mano

Leer

Naves ganaderas, almacenes y cobertizos

Leer

Roxell – NestFarms – Fancom – Plasson. Efectividad asegurada

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF