Este artículo es parte de la edición de agosto, 2014

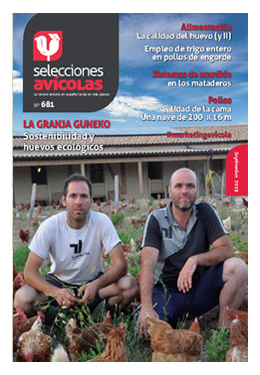

LA GRANJA RUJAMAR, UN EJEMPLO DE EFICIENCIA

Establecida hace pocos años, la granja RUJAMAR, en la población conquense de San Lorenzo de la Parrilla, constituye un ejemplo a seguir por todo lo que significa un ejemplo de eficiencia para una producción moderna de huevos.

En líneas generales, ello ha sido fruto de las elevadas exigencias de los propietarios, la familia Martínez, encabezada por Rubén –y de ahí el nombre de la empresa-, así como de la firma Big Dutchman, responsable de todos los equipamientos, los anteriores y los puestos en marcha recientemente.

Rubén Martínez, de 34 años y, desde abril, feliz padre de mellizos, tuvo que sobrellevar un grave incidente familiar y hacerse cargo de la empresa. A pesar de su juventud, con mucho trabajo y con elaboradas ideas de marketing, ha hecho crecer la empresa hasta convertirla en una de las más grandes de la zona.

Intentando describir ordenadamente lo que vimos en nuestra visita, diremos que ésta se realizó el mismo día de la inauguración de la tercera nave de puesta de la empresa, el pasado 10 de julio. Allí, tras la calurosa acogida que nos brindó Rubén Martínez, con toda su familia, y los parlamentos de los representantes de Big Dutchman, los invitados tuvimos ocasión de entrar en esta nave, obviamente aun sin las gallinas –las tenían que recibir dentro de unos días–, así como de ver por fuera las otras instalaciones del complejo.

En el mismo lugar la granja cuenta además con:

- una nave de puesta, equipada con jaulas Big Dutchman de 6 pisos

- otra nave de puesta, equipada con jaulas Big Dutchman de 8 pisos

- un moderno centro de clasificación de huevos, de 4.400 m2, con equipos Moba

- una fábrica de piensos, solo para uso propio, con una capacidad productiva de 20 t/hora

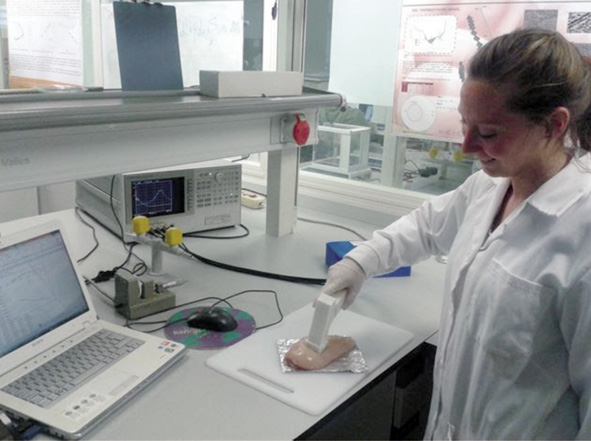

- unas modernas oficinas, con laboratorio para control de calidad del huevo

La capacidad total del centro es de unas 300.000 gallinas, a lo que la empresa suma otras 50.000 ponedoras camperas, situadas en otra localidad, en la cual también realizan la recría de las pollitas que han de poblar ambas explotaciones.

A destacar especialmente el que los pasillos entre las diversas instalaciones del complejo están totalmente pavimentados y con las pendientes adecuadas para la evacuación de las aguas pluviales, lo que ya nos indica –junto con el vallado de la finca, el control de la entrada, etc.- los estrictos requisitos de seguridad a los que se ha obligado la empresa.

A pesar de los problemas que afectan al sector del huevo, el crecimiento en pocos años ha sido substancial llegando con esta inauguración a los 350.000 huevos/día. El éxito, tal y como se comentó en el acto inaugural, se debe a la total dedicación y al apoyo de su mujer, su madre y sus hermanas. También agradeció la ayuda de Big Dutchman y en concreto de Ulf Meyer al que dedicó la placa conmemorativa.

La disposición de las tres naves de puesta, en paralelo y a corta distancia –unos 10 m-, estando conectadas por medio del mecanismo transportador de los huevos con el centro de clasificación, mientras que, por otra parte, también lo están con la fábrica de piensos para poder recibir estos de forma mecánica en los silos correspondientes de cada edificio.

La nueva instalación

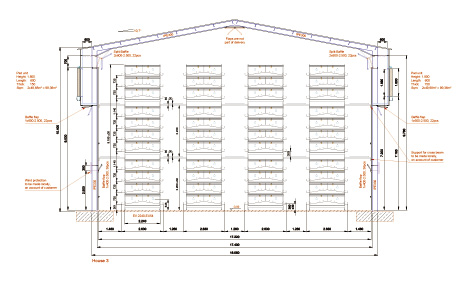

Como ya se ha indicado, se trata de un edificio equipado “llaves en mano” por la empresa Big Dutchman, al igual que los anteriores. La diferencia con estas se halla en la altura, menor en las otras naves por tener sus jaulas un menor número de pisos, mientras que en la ahora inaugurada, para poder acoger a las 118.000 ponedoras que se iban a instalar se ha precisado nada menos que una edificación de 10,40 m de altura en los aleros.

La nueva nave mide 100 x 17,40 m en su exterior, teniendo en uno de sus extremos el mecanismo de transporte de los huevos al centro de clasificación y en el opuesto el final de las cintas de recogida de la gallinaza, en donde se sitúan los camiones que se la llevarán de la granja.

Su disposición interior, en cuanto a las jaulas, es contando con dos pasillos elevados a fin de poder atender a los 11 pisos de jaulas de cada uno de los 4 bloques que acoge, con 4 pisos en el inferior y en el intermedio y 3 en el superior.

Los pasillos, de emparrillado de acero, tienen 1,30 m de anchura, un detalle a destacar por no transmitirnos la sensación “claustrofóbica” de otras instalaciones de baterías que cuentan con pasillos más estrechos, aun cumpliendo con la legislación al respecto.

Como es obvio en una instalación de estas características, las nave es totalmente ciega, es decir, de ambiente controlado -al igual que las otras dos de la granja-, aunque puede optar por una ventilación mixta, con entradas de aire por ambos costados y extracción natural por el lucernario, si conviene, aparte de la extracción forzada mediante una batería de 36 ventiladores situados en el muro final.

Una sofisticada ventilación

El sistema de ventilación instalado por Big Dutchman combina la ventilación natural-estática con una ventilación forzada “combi-túnel”, dotada de un sistema “Rain Maker” con paneles de refrigeración evaporativa situados en ambas fachadas en los primeros 60 m más cercanos a la entrada.

Los paneles de humidificación están fabricados en polipropileno, un material elegido por proporcionar una mayor duración, un mantenimiento más sencillo y mejores rendimientos con el paso de las sucesivas campañas.

Cuando la nave funcionan en modo natural-estático, el aire fresco exterior entra en ella a través de unas trampillas situadas a lo largo de sus dos fachadas principales y el más caliente y “cargado” se evacua por el caballete del lucernario central. En esta forma el coste de la ventilación es nulo.

La ventilación “combi-túnel” se activa en dos etapas. En la primera, el aire fresco exterior se introduce a través de todas las trampillas situadas a lo largo de ambas fachadas, en su parte más alta, a la vez que se ponen en funcionamiento los ventiladores necesarios para poder renovar el ambiente interior y procurar el mantenimiento de la temperatura de confort de las aves.

En la segunda fase, si con lo anterior no se puede mantener la temperatura deseada, se sigue introduciendo el aire fresco por las mismas trampillas, pero ahora solo por el extremo de la nave opuesto a aquel en donde están instalados los ventiladores, proporcionando de este modo más velocidad al aire que circula por la misma. Finalmente se humedecen los paneles para sumar al efecto de la mayor velocidad del aire el enfriamiento necesario proporcionado por estos.

Todo el manejo y funcionamiento de este sistema de ventilación está regulado y comandado por un ordenador de producción “Viper Touch” de última generación, instalado en un pequeño departamento al lado de la nave, conectado a las sondas y sensores necesarios, distribuidos en distintos lugares de la misma.

El sistema de ventilación es el mismos para las tres naves, cambiando como es lógico su dimensionado según el número de gallinas que se alojan en cada una de ellas.

Las jaulas Eurovent

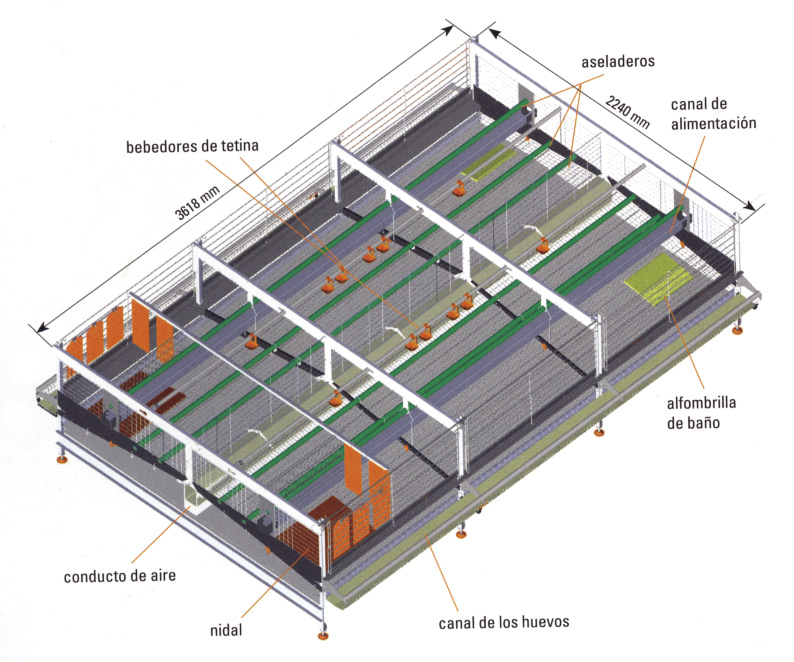

Las jaulas son el modelo de Big Dutchman Eurovent 2240-EU, con una partición central para ofrecer dos frentes de 361,8 m a dos pasillos, con una profundidad en cada departamento de 112 cm.

Así, con una superficie por celda de 40.521 cm2, las 54 gallinas de capacidad que se recomiendan están con una densidad de 750 aves/m2, es decir, la exigida por la norma.

El comedero se halla en el interior de la jaula, siendo accesible así por sus dos lados, lo que ofrece la ventaja de otorgar algo más de los reglamentarios 12 cm de frente para que puedan comer las gallinas. Es de transporte de pienso mediante la conocida cadena “Champion”, de Big Dutchman.

En un extremo de cada departamento hay una alfombrilla de plástico sobre la que cae un poco de pienso desde un pequeño agujero del fondo del comedero. En la misma alfombrilla hay un pequeño lima-uñas, sobre cuya longitud no hay nada estipulado legalmente.

El comedero dispone de un aseladero tubular superior, habiendo además otro aseladero más bajo para cubrir lo requerido por la ley.

Cada celda tiene 6 bebederos de tetina, con recuperador.

La puerta de la jaula es de gran amplitud y muy cómoda, pudendo abrirse con una sola mano.

El nidal está situado en el extremo de la jaula opuesto a la alfombrilla, contando con unas pequeñas cortinillas anareanjadas en su frente y en el lado. Coincide en posición con el de la jaula adyacente, de forma que en cada departamento queda una zona iluminada y otra más oscura, con los nidales de cada dos departamentos de lado.

Para la iluminación hay que destacar la particularidad de no tener los pasillos iluminados, como es habitual, sino que se cuenta con una hilera de LEDs de pequeña intensidad, situados en el interior de cada departamento en el extremo opuesto al nidal. De esta forma, a lo largo de una hilera de jaulas se alternan las zonas iluminadas y las más oscuras.

Ideas como la de patrocinar a Josemi Pérez, corredor olímpico de Triatlón, y anunciarlo con el sellado de los huevos, es una de las novedades que Rujamar nos ofrece como marketing. El diseño de la caja así como producir huevos camperos (50.000 de los 350.000 producidos son otras de las estrategias de venta que le han llevado al éxito.

La batería dispone de un salva-huevos para retener los mismos cuando son puestos –mayoritariamente en la zonas de los nidales-, antes de descender hasta la cinta de recogida, de 15 cm de ancho. El avance de la cinta, a tramos, programable a voluntad desde el ordenador.

Finalmente, la gallinaza se retira sin pre-secado previo, mediante cintas, vertiéndose en el exterior por el extremo de la nave opuesto a la entrada. Su eliminación de la granja no presenta ningún problema por llevársela los agricultores de la zona para su uso como fertilizante. •

Con el apoyo de:

Categorías

Un sensor creado por impresión 3D evalúa la carne de pollo

Leer

Panbonis (R)

Leer

Quantum Blue – Performance beyond phytase

Leer

Dupont

Leer

Sanovo OptiBreaker Basic 2

Leer

Camagán

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF