Este artículo es parte de la edición de julio, 2014

NOVEDADES DE VENCOMATIC EN LA VIV

Sin duda alguna, una de las empresas más innovadoras que exhibieron sus productos en la última edición de la VIV, celebrada en Utrecht, fue el Grupo holandés Vencomatic, que presentó dos productos punteros, el X-Treck -un sistema dedicado a permitir el nacimiento de los pollitos en la misma granja de crianza- y el Q-Perch –un aseladero destinado a reducir la infestación de las gallinas con el nefasto piojo rojo-. Ambas merecen un comentario detallado.

EL X-TRECK

La base del sistema es simple: sacar los huevos fértiles de la incubadora a los 18 días y, en vez de pasarlos a la nacedora, trasladarlos al criadero en el cual se hayan instalado previamente unas líneas del X-Treck, unos bastidores con carriles automáticos en los cuales se colocan las mismas bandejas de incubación, en donde, a partir de unos 2 días después, comienzan a nacer los pollitos. Con las líneas de X-Treck situadas a 1 m del piso y habitualmente 2 por nave -aunque esto depende de la anchura de la misma-, los pollitos recién nacidos saltan al suelo, sobre el que antes ya se han colocado las habituales tiras de papel, con algo de pienso encima, lo que permite a los mismos un acceso inmediato al pienso.

Las ventajas del sistema son evidentes:

- Ante todo, el aprovechamiento de la totalidad del nacimiento, sin tener que esperar a que hayan terminado de nacer todos los pollitos de una carga de la máquina, lo que hace que las plantas de incubación tengan que planificar con antelación los horarios de apertura de las nacedoras en base a la “ventana de nacimientos” prevista.

- Una mejor planificación del trabajo en la planta de incubación, con unos horarios más rígidos por lo que significa el traslado a los criaderos de unos huevos fértiles en vez de esperar al nacimiento y manipulación –vacunaciones, contaje y eventual sexaje, a veces– de los pollitos.

- Derivado del primer punto, un mayor porcentaje de nacimientos, al “aprovecharse” la totalidad de los huevos fértiles de una carga, por no descartarse los posibles pollitos que irían naciendo después de abrir las nacedoras, si se les diese oportunidad.

- Un inmediato acceso al pienso y al agua de los pollitos a medida que van naciendo, en el criadero, con la ventaja que supone el no haber pasado por el retraso y el stress que representa, en las condiciones habituales hasta ahora, su traslado de la planta de incubación al criadero.

- Un significativo aumento de peso de los pollitos recién nacidos en el criadero, la que se multiplica al final de la crianza, mejorándose de igual forma el índice de conversión y la mortalidad.

Mejora de los nacimientos

El procedimiento a seguir por parte de la sala de incubación no cambia en relación con las operaciones habituales que se siguen actualmente el día 18º:

- retirada de las bandejas de incubación de las máquinas de carga,

- miraje al trasluz para detectar los huevos infértiles,

- separación y desecho de estos, y

- eventual vacunación in-ovo.

Solo que a partir de este momento ya no se realiza la típica transferencia de los huevos embrionados a las bandejas de nacimientos sino que en las mismas bandejas de carga son transportados al criadero para nacer en el mismo. Sin embargo, a fin de no transportar bandejas de incubar con algunos huecos vacíos, los infértiles retirados en el miraje son reemplazados por huevos fértiles. De esta forma sólo se envían huevos fértiles a la granja, al igual que se practica en una planta de incubación con la transferencia a las nacedoras.

Obviamente, el criadero debe reunir unas características ideales para poder mantener un excelente control ambiental ya desde antes de la recepción de los huevos embrionados. Así, hay que ponerlo a punto previamente, asegurando que la temperatura en el suelo sea mayor de 32 ºC, la tomada a nivel de la cáscara de los huevos de unos 37-38 ºC, la humedad relativa mayor del 35 % y la velocidad del aire sea menor de 0,15 m/s -a la altura de los huevos-. Esto significa necesariamente que el sistema solo pueda aplicarse en naves sin ventanas, aunque, como es de suponer, estas condiciones solo deban mantenerse en tanto no se han completado los nacimientos, continuándose luego la crianza como es habitual.

Ante la posible duda de quienes puedan pensar que, estando los huevos en posición vertical en las bandejas de carga, ello pueda afectar a los nacimientos, los técnicos de Vencomatic, después de las varias crianzas ya realizadas en los Países Bajos, en condiciones comerciales, aseguran que ello no tiene ninguna importancia.

Es más, en base a lo antes indicado en cuanto al aprovechamiento de todos los huevos fértiles, transferidos al criadero, de los que, a partir del día 20º y hasta el 22º van naciendo los pollitos, las cifras de incubabilidad que se obtienen con este procedimiento se hallan entre un 95 y un 97 %. Esto es algo inimaginable en las condiciones empleadas hasta la fecha en la cría de pollitos para carne.

El X-Treck, algo muy sencillo

El X-Treck, en sí, no tiene nada de particular pues es algo tan sencillo como unos bastidores con unos carriles automáticos suspendidos a 1 m de altura sobre el piso del criadero. Es sobre el inicio del carril, al lado de la puerta de entrada de la nave, en donde se van colocando las bandejas de huevos a medida que se descargan del camión de transporte de la planta de incubación, “empujándose” entre ellas hasta ocupar toda longitud de la instalación.

Una vez se ha completado todo el nacimiento, las bandejas con los residuos de la incubación se retiran en “marcha atrás”, elevándose el X-Treck hacia el techo de la nave, de igual forma se hace con el resto del equipo al finalizar la crianza. Allí permanece hasta este momento, sometiéndose después al mismo proceso de limpieza y desinfección que el resto del equipo.

En cuanto a las líneas de X-Treck instaladas en una nave, habitualmente y para anchuras no superiores a unos 18 m, suelen ser dos. Como es lógico, ello debe estar en consonancia con la capacidad de la nave a fin de no sobrepasar el límite de peso a que se puede llegar en la UE en determinadas circunstancias para el broiler, de 42 kg /m2.

Esto tiene importancia por un detalle accesorio. No sometido el pollito nacido in situ en el criadero ni a la demora habitual de la planta de incubación ni al stress del transporte, su peso vivo medio al nacer se ve incrementado significativamente en comparación con el de sus hermanos nacidos en incubadora. En pruebas realizadas en los Países Bajos, con pollitos Ross 308, nacidos en un lugar u otro, en dos naves diferentes con capacidad para 10.000 y 26.000 cabezas, sus pesos fueron los siguientes:

|

|

Nacidos en X-Treck |

Nacidos en incubadora |

Diferencia, % |

|

Peso a 0 días, g |

47,7 |

41,1 |

13,9 |

|

Peso a 7 días, g |

189,8 |

176,1 |

7,2 |

… y una ventaja hasta el fin de la crianza

Como es sabido, toda ventaja del pollito recién nacido en cuanto a su peso inicial, por virtud de su genética, la alimentación de los progenitores, el manejo, etc. es trasladable al término de la crianza, manifestándose con un mayor peso final y/o un acortamiento de ésta, una mejor transformación del pienso, etc.

Esto también se ha manifestado en las crianzas efectuadas en los Países Bajos en condiciones totalmente comerciales. Veamos simplemente los datos de una última comparación entre los dos tipos de crianza y pollitos del mismo origen:

|

|

Nave con X-Treck |

Nave standard |

|

Nº de pollitos iniciales |

25.380 |

24.800 |

|

Peso en el “clareo”, a 34 d, g |

1.830 |

1.747 |

|

Peso final, a 42 d, g |

2.373 |

2.326 |

|

Índice de conversión medio |

1,586 |

1,635 |

|

Índice de conversión a 1,5 kg |

1,236 |

1,305 |

|

Mortalidad, % |

3,45 |

4,70 |

En resumen, un sistema de futuro

Para finalizar, diremos que, en los momentos actuales el sistema ya ha sido probado suficientemente en Holanda, habiendo demostrado que todo son ventajas, por más que haya que vencer la resistencia inicial de las plantas de incubación para adaptar su manejo al mismo y realizar una mínima inversión en la climatización de los camiones de transporte de los huevos fértiles a los criaderos.

Por parte de los criadores, además de la necesidad ya mencionada de que para poder operar el X-Treck se requieren unas naves de un control ambiental excelente –aunque hoy, en España, prácticamente todas las montadas en los últimos años disponen de ello-, hay que resolver el problema de las vacunaciones de los recién nacidos, que dejan de hacerse en la planta de incubación.

El balance, aun con estas limitaciones, creemos que es positivo, como así fue reconocido, el pasado 16 de mayo durante el “Simposio para una Mayor Sanidad en Avicultura”, que tuvo lugar en Eersel, a iniciativa de varias empresas holandesas del sector avícola, en el que el Grupo Vencomatic ganó el “Premio a la Innovación”.

Para más información pueden visitar:

http://www.vencomaticgroup.com/es/noticias/2014-05-16/x-treck-won-innovation-price

EL Q-PERCH

Aquí, lo que se pretende es disponer de un medio de lucha adicional para poder controlar el grave problema que representa el piojo rojo, este molesto parásito que afecta a las explotaciones de ponedoras.

Recordaremos al respecto que el ácaro rojo –Dermanyssus gallinae– es un parásito del que SELECCIONES AVÍCOLAS ya se ha ocupado en varias ocasiones y últimamente en el número de febrero de este año, con un proyecto de estudio de la UE sobre el tema. Según este, el problema es general en los 11 países comprendidos en el estudio, en algunos de los cuales se estima que el Dermanyssus llega a parasitar hasta al 94 % de todas las gallinas de puesta – en España el 90 % -.

El ácaro rojo, una lucha sin fin

Siendo el ácaro rojo un parásito que habita normalmente en cualquier rincón de los gallineros – sean estos para aves en batería, en sistemas tradicionales o aviarios – y que actúa de noche, saliendo de sus escondrijos para posarse sobre las gallinas para chupar su sangre, la lucha contra el mismo es una obligación de todo productor con el fin de mantener a sus aves en buen estado de salud, evitar el contagio de enfermedades, velar por su bienestar, etc., con sus correspondientes consecuencias económicas.

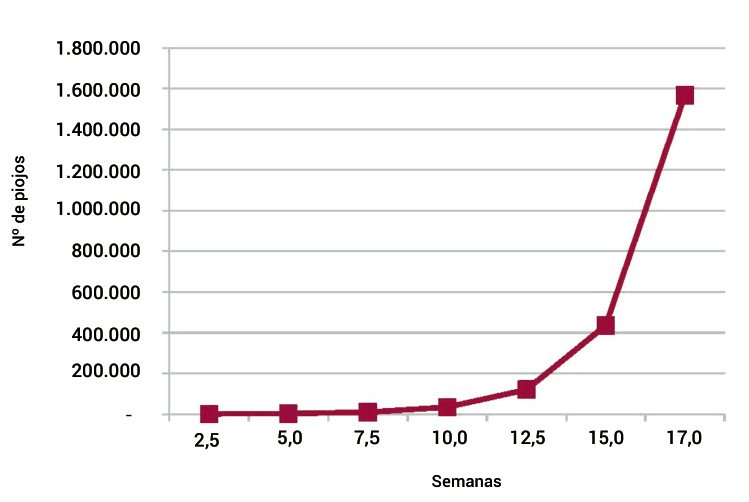

La capacidad chupadora de sangre del piojo rojo es tremenda, estimándose en que puede alcanzar hasta 3 g por gallina en cada noche de actividad. Así se comprende que su ritmo de infestación en un gallinero crezca hasta límites insospechados, como puede verse en la figura adjunta, procedente de un estudio realizado en los Países Bajos al respecto.

Ante una infestación de ácaros rojos en un gallinero de puesta, los habituales medios de lucha, basados en la aplicación de productos insecticidas, muchas veces se han relevado ineficaces. La explicación es simple, por la resistencia que llega a desarrollar el parásito contra cualquier producto que se emplea durante un determinado tiempo. Y el problema se agrava porque en la Unión Europea existen muy pocas moléculas activas disponibles para su uso como insecticida, especialmente cuando las aves se hallan en producción.

En tal circunstancia, dificultándose hacer una adecuada rotación de productos insecticidas, la creación de resistencia al parásito es algo que termina por producirse a largo plazo, obligando a los productores a acortar la frecuencia de los tratamientos para una misma manada de gallinas en puesta.

Otro tratamiento posible, aunque solo teóricamente, es el que se ha utilizado en algún caso en Holanda, consistente en la aplicación de una muy elevada temperatura -¿por encima de los 60 ºC?-, ante la cual no sobrevive el parásito.

Sin embargo, es comprensible que ello tenga una aplicación muy limitada, tanto por no poder realizarse en presencia de las aves como por tener que disponer del equipo adecuado para la aplicación del calor.

Una barrera protectora

En estas circunstancias, que lamentablemente los productores de huevos ya conocen bien, otra posible solución que se brinda es la de poner una barrera para evitar que el ácaro rojo llegue hasta las aves. Esto es de sentido común, pero ¿dónde colocarla?.

Centrándonos en las naves de puesta para gallinas alojadas en sistemas alternativos, sean aves en el suelo, en aviarios, camperas o ecológicas, en las cuales el ácaro puede estar escondido durante el día en muy diversos lugares, es evidente que al atardecer, cuando quiere acceder a las aves, lo hace por el lugar que sabe en donde éstas se hallan, en los aseladeros.

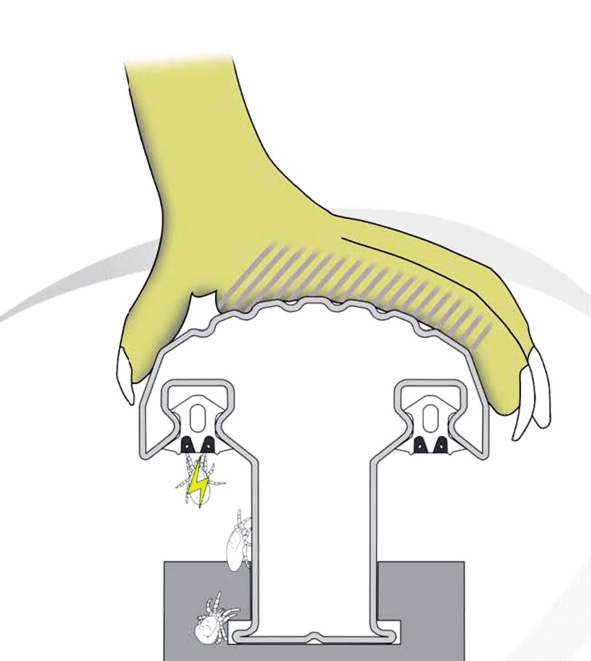

En tal suposición, el lugar más lógico para instalar una barrera protectora ante el parásito es en estos, detalle que es lo que ha motivado a los técnicos del Grupo Vencomatic al desarrollo de su Q-Perch, el que podríamos llamar “el primer aseladero anti-ácaros del mundo”.

La barrera, sin embargo, no es química, pues a la larga de poco serviría, sino eléctrica, actuando de igual forma que cualquier defensa eléctrica del campo … solo que aquí no se limita simplemente a evitar el paso del parásito, sino que lo mata.

El gráfico y la foto adjuntas muestran el esquema del Q-Perch, es decir, el tipo de aseladero propuesto por Vencomatic.

Como puede verse, el aseladero en sí, es decir, el lugar exacto en donde se posan las patas de las gallinas ya tiene una forma anatómica para adaptarse a las mismas, un detalle, por cierto, que muchos de los que hemos conocido –de confección casera o comerciales– no han tenido en consideración.

Pero, aparte de ello, la “gracia” de este aseladero es que en las ranuras que quedan en su parte inferior aloja unos cables eléctricos por los que pasa una corriente de baja tensión, que son los encargados de electrocutar a los ácaros a medida que intentan acceder hasta las gallinas. Con un riesgo absolutamente nulo de que las gallinas entren en contacto con este dispositivo eléctrico, las pruebas efectuadas hasta ahora en los Países Bajos en granjas comerciales han demostrado un contaje creciente de ácaros muertos debajo de los aseladeros.

El sistema, pues, es de inmediatez operativa y puede instalarse muy fácilmente, siguiendo las instrucciones de Vencomatic. Aunque supone un pequeño coste de instalación, su amortización es muy rápida, teniendo en cuenta la mejora que representa para el bienestar de las gallinas, por una parte, y el ahorro de pienso que, indirectamente, se estima que es del orden de unos 4 g/día por gallina… una cifra muy considerable en un ciclo completo de producción. •

Con el apoyo de:

Categorías

Chore-Time

Leer

Vaxxitek HVT+IBD

Leer

Thermorizer TR

Leer

SANOVO presenta su nueva clasificadora de huevos STAALKAT de 108.000 huevos / hora

Leer

Naves ganaderas, almacenes y cobertizos

Leer

Paneles de plástico

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF