Este artículo es parte de la edición de noviembre, 2011

En los lindes del cerdo

Aunque en el campo de la ganadería el sudeste de España se conoce, ante todo, por la importancia de su cabaña porcina, una de las principales del país, en el sector del broiler también hay empresas importantes y, sobre todo, con algunas de nuevo cuño que merecen ser destacadas.

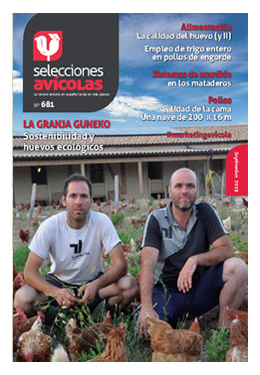

Vista parcial de una fachada de la nave, observándose los “coolings” para la refrigeración en modo túnel.

Esto es lo que nos ha llamado la atención de una granja que acaba de inaugurarse en Vélez Rubio en la provincia de Almería y ya casi lindando con Murcia, quizás por lo cual su propietario, Germán Sánchez, dedicado al cerdo de engorde, en integración con Agroturia, decidió ampliar su negocio con la cría de broilers.

Ante todo, hay que destacar lo arriesgado de su inversión, al apostar nada menos que por meterse ya de lleno con una nave para 32.000 broilers, aunque, esto sí, de la mano de una empresa con la experiencia de Big Dutchmann, posiblemente la multinacional más conocida en el campo de los equipamientos avícolas en todo el mundo, realizadora del proyecto “llave en mano”.

El proyecto

De entrada, la nave ya sorprende al visitante por sus dimensiones, 15 x 120 m, con un pequeño «almacén técnico» en un extremo, de 3 x 6 m. Su capacidad, 32.000 pollitos recién nacidos, con lo que la densidad de población será de unos 17,7 pollos/m2.

La estructura de la nave, construida totalmente por Big Dutchman, salvo lo referente a la obra civil, es totalmente diáfana, con módulos y pies de acero galvanizado cada 3 m, mientras que los muros, con 3,10 m de altura total interior, comprenden:

– un zócalo de hormigón de 40 cm de altura y 20 cm de grueso, con un aislamiento interior de 4 cm de poliuretano,

– paneles prefabricados de 2,70 m de alto, de plancha galvanizada y lacada, con 4 cm de aislamiento de poliestireno, a excepción de los 18 m iniciales de un extremo, en donde están situados las ventanas que dan paso a los paneles de refrigeración.

– 140 trampillas de 55 cm de ancho x 35 cm de altura para entrada de aire, en la parte alta de ambas fachadas, provistas de burlete de goma para un cierre hermético y de apertura mecanizada.

La cubierta también es de chapa galvanizada y lacada. La nave dispone de un cielo raso horizontal, con lo que queda una cámara de aire de unos 2 m en el centro, teniendo en este punto una altura exterior de 5,07 m. Sobre este cielo raso hay colocado un aislamiento de 10 cm de lana polar -«snow white»-, de densidad = 6.

El piso de la nave tiene una ligera pendiente -0,75 %- desde el eje central hacia los costados a fin de evacuar el agua de los lavados. Con tal fin el zócalo de hormigón dispone de unas aberturas de 10 x 15 cm, a 6 m de distancia entre sí.

La nave tiene una gran puerta, de unos 4 m, en el extremo Este, y otras 3 en la fachada Sur. La entrada diaria en la misma se hace desde el almacén técnico, en el cual también hay una pequeña ventana para observar a los pollos.

El control ambiental

La nave dispone del conocido sistema de ventilación «Combi-Túnel», de Big Dutchman, estando controlado por un ordenador «Viper», de la misma empresa, situado en el almacén técnico.

La ventilación habitual es por extracción por la cumbrera, con 6 chimeneas CL-600 en la cúspide. En cada una de ellas hay un ventila-dor-extractor de 12.000 m3/hora para una presión estática de 20 Pa.

En esta ventilación mínima el aire fresco entra por las trampillas de ambos costados, a gran velocidad – 0,8 m/seg. -, dirigiéndose hacia el techo y mezclándose con el aire caliente producido por los pollos. Allí es extraído por los ventiladores de las chimeneas.

Dependiendo de las necesidades de aire y las temperaturas deseadas en cada momento, marcadas en el ordenador, las trampillas se van abriendo y cerrando según interese, de igual forma que los ventiladores varían su funcionamiento a fin de extraer el aire necesario.

Aspecto del interior de la nave a punto de estrenarse, con los grandes ventiladores para funcionar con pollos grandes y/o en verano.

El compacto cuadro de mandos con el ordenador “Viper”, para control del medio ambiente de la nave.

Todo ello está controlado por 4 sondas de temperatura interior, una de humedad relativa, otras 2 de alarma y otra de temperatura exterior, cuyas indicaciones son visibles en el Viper. Desde éste se controla el funcionamiento del sistema para toda la crianza, ya desde el inicio de la misma.

La principal ventaja de este sistema, en comparación con la ventilación transversal, más habitual en España, estriba en aprovechar el movimiento natural del aire caliente producido por los pollos, elevándose hacia el techo, mientras que el aire frío se va mezclando gradualmente con él. Ello significa una reducción del coste de la ventilación forzada, a lo que hay que añadir que, en caso de fallo en el suministro eléctrico, al detectarse esto por el ordenador y, al mismo tiempo, por el aumento subsiguiente de la temperatura, entraría en funcionamiento el sistema de emergencia y se abrirían totalmente las trampillas de ambos costados, con lo que habría una salida natural de aire por las chimeneas, en el caso de que se produjera un retraso en la puesta en marcha del grupo electrógeno.

En caso de aumentar las necesidades de ventilación, bien sea por el peso de los pollos o bien por la temperatura exterior, aunque sin que ésta exija la puesta en marcha del túnel, comienzan a actuar los grandes ventiladores del extremo Oeste de manera progresiva hasta llegar a la situación extrema, en la que sea necesaria la apertura de las compuertas y entre en servicio el modo túnel.

En pleno verano y/o con pollos ya crecidos, o bien cuando las condiciones marcadas en el ordenador lo hagan necesario, el funcionamiento es diferente por hacerse en «modo túnel».

Para ello en el muro testero Oeste de la nave hay situados 12 grandes ventiladores-extractores de 41.000 m3/h, que hacen circular el aire de un extremo a otro del local. La entrada del mismo tiene lugar a través de los paneles de refrigeración situados en ambos costados del extremo contrario de la nave, con 18 m de longitud, una altura de 1,80 m y un grosor de 15 cm.

Estos paneles están situados a cerca de 1 m de distancia de los muros de la nave, dejando un pasillo, accesible a través de una puerta desde el exterior. Están situados a 0,50 m de altura sobre el piso y en toda su longitud disponen debajo de una cubeta de plástico con el fin de recoger el agua sobrante, para ser recirculada.

Enfrente de los paneles, los muros de la nave se interrumpen con una ventana de 1m de altura y que, en los momentos de ventilación lateral, se cierra herméticamente mediante una trampilla. En el momento en que empieza a actuar el modo túnel esta trampilla se abre totalmente mediante un dispositivo de cremallera

Los caudales de ventilación calculados, a plena marcha de los ventiladores y con pollos de 2,5 kg PV, son de 15 lit/min/kg, con el modo lateral y de 102 lit/m/kg con el modo túnel.

La calefacción está resuelta por medio de 4 aerotermos Big Dutchman, de 70.000 Kcal/h cada uno, situados a unos 2 m de las fachadas y a 1,60 m de altura sobre el piso. Hacen mover el aire en sentido longitudinal, 2 de ellos en cada dirección y obviamente están conectados al ordenador para ponerse en marcha cuando convenga, según los parámetros marcados y en combinación con la ventilación.

La potencia de calefacción instalada es de 8,75 Kcal/pollo, más que sobrada, por lo que puede cubrir la contingencia de una posible avería de algún aparato.

Una de las hileras de bebederos de tetina, con recuperador. Véanse también las trampillas de entrada de aire.

El resto del equipamiento

El local dispone de 4 líneas de comedero de platos «Fluxx», de Big Dutchman, con transporte de pienso por espiral. Los platos pueden ser regulados en 7 posiciones diferentes de apertura. Cuando están apoyados sobre el piso, durante los primeros días de vida de los pollitos , permiten la salida de pienso por arriba, con lo que se llenan totalmente mientras que posteriormente, al estar suspendidos, se llenan hasta el nivel seleccionado.

La distancia entre ejes de los comederos es de 75 cm, habiendo 624 de los mismos, con lo que la asignación es de 51 pollitos/plato. El pienso se suministra mediante un transportador de espiral desde los 3 silos exteriores de que dispone la nave de 17 toneladas cada uno.

El agua de bebida se suministra desde 5 líneas de bebederos Top-Inox, de tetina, también Big Dutchman, con recuperador. Hay una tetina cada 25 cm, con lo que la asig-nación está calculada para 14 pollitos/tetina. Dada la gran longitud de la nave, la entrada de agua a las líneas de las tetinas se realiza desde el centro de la misma.

Para iluminación se cuenta con tubos fluorescentes de 58 W, adosados al techo, en el sentido del eje corto del local y a 6 m de distancia entre sí. Su intensidad puede regularse, según convenga.

Otros detalles

En el exterior se dispone de un grupo electrógeno de 160 KVA, instalado en una caseta exterior, para emergencias.

En el local técnico se dispone de un armario con todas las conexiones eléctricas del mismo, las cuales se derivan hacia el extremo opuesto de la nave a través de una canalización abierta que discurre a lo largo de la cámara de aire bajo cubierta.

El local técnico alberga también el sistema aprovisionador de agua de bebida, bien de forma directa, bien a través de un depósito para tratamientos, que se complemente con un filtro y el correspondiente dosificador de los productos.

Con el apoyo de:

Categorías

Se invirtieron las tornas

Leer

Ucrania suspende tasas a la exportación

Leer

Clasificados

Leer

Andalucía destina 195.000 euros a la creación de una explotación de pavos

Leer

Canard introduce dos nuevos platos refrigerados

Leer

La «Fira de la Perdiu», de Vilanova de Meià, en noviembre

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF