Este artículo es parte de la edición de noviembre, 2010

Granja San Miguel amplía su negocio en Mainar para producir 900.000 huevos diarios en 2013

La empresa Granja San Miguel, ubicada en el polígono Las Lomas de Mainar, en Villarreal de Huerva, Zaragoza, acaba de culminar la primera fase de un ambicioso proyecto para ampliar su negocio hasta los 900.000 huevos diarios. Para alcanzar esta cifra, la firma contempla la inversión de 24 millones de euros en los próximos tres años y la inauguración de un total de ocho naves que albergarán un millón de ponedoras.

El pasado 22 de septiembre, en presencia del vicepresidente del Gobierno de Aragón, José Ángel Biel, y el alcalde de Mainar, Esmeraldo Marzo, así como de distintos responsables de las empresas involucradas en la construcción del complejo avícola, se inauguró oficialmente la primera fase de las obras: dos naves con una superficie total de 2.800 m2, una zona de clasificación y envasado de huevos, de 936 m2 y otra de almacenamiento y expedición, de 504 m2, así como las cimentaciones para las dos siguientes naves, que estarán terminadas el año que viene.

Según Joaquín Peropadre, de la empresa ITAVE, S.C.P. de Huesca, proyectista de la obra, el trámite administrativo del Proyecto Básico para Autorización Ambiental Integrada, Estudio de Impacto Ambiental y el Proyecto de Ejecución se consiguió en ocho meses, tiempo récord para una obra de esta magnitud. Las nuevas instalaciones se encuentran ubicadas en una parcela de 12,5 hectáreas, que ha exigido un movimiento de tierras de 100.000 m3. Asimismo, adelantó que en el año 2012 estarán listas las naves 5 y 6 y, para el 2013, las 7 y 8.

La idea de la nueva explotación es adecuarse a la normativa 1999/74/EC, que exige la reconversión del sector antes de enero de 2012. En este sentido, Granja San Miguel cuenta ya en estas nuevas instalaciones con “todos los requerimientos ambientales de las aves”, ya sea de temperatura, ventilación o enriquecimiento de jaulas, según explicó el gerente de Big Dutchman, José Antonio Ferrera, quien destacó determinados aspectos de éstas, como la zona especial del nidal para la puesta del huevo, el que ahora dispondrán de más espacio para su confort y el que tendrán un lugar habilitado para aselarse.

Los responsables de Granja San Miguel con representantes de Big Dutchman, en el momento de entrega de la llave.

Naves de puesta con jaulas enriquecidas

Las dos nuevas naves recién inauguradas miden 138 x 16,70 m, poseen un falso techo para un mejor aislamiento y cuentan con jaulas a diez niveles, separadas en dos bloques de cinco por un piso de enrejado metálico. Cada una de estas naves, separadas entre sí unos 22 metros, tiene capacidad para 126.000 gallinas, estando situadas en el centro del complejo. A ambos lados de ellas se montarán las restantes, tres a cada lado.

En cuanto a las jaulas en sí mismas, Granja San Miguel ha apostado por el modelo “Eurovent” de Big Dutchman, que tienen unas medidas de 3,60 x 1,25 m y capacidad para 60 gallinas. Poseen un comedero dispuesto en un canal frente a las jaulas, un lima-uñas cerámico por jaula y cables salvahuevos. También tienen varios bebederos de tetina, con recuperador, y aseladeros en posición paralela con el frente de la jaula.

Los diez pisos de jaulas, cinco en la planta baja y cinco en la superior -a la que se accede por una escalera de enrejado metálico- están distribuidos en seis filas. Para poder inspeccionar con total comodidad los pisos superiores, se dispone, además, de una escalerilla de rueda o carros de inspección.

Para garantizar la bioseguridad y limpieza del recinto, existen dos zonas bien separadas: la sucia y la limpia, separadas por una puerta metálica en cada pasillo. En el caso de la salida de los huevos, todo está pensado para que éstos sean transportados por el lado más cercano al centro de clasificación, mientras que la gallinaza, procedente de las cintas de recogida, hace el camino contrario y sale por el extremo opuesto de las naves.

De acuerdo con la normativa de la UE, las jaulas se ajustarán a los 750 cm2 por ave. Las gallinas tienen acceso a los pasillos de ambos lados y disponen de nidos con cortinillas y alfombrillas Astroturf para el baño de arena, aunque en este caso habrá sólo pienso, que se transporta a través de un sinfín. Los responsables de Big Dutchman aseguraron que se estima que el 80-90% de los huevos se recogerán en la bandeja situada frente a estos nidos.

El tratamiento de los huevos

Los huevos producidos se conducen a una zona de norias, y después acaban su recorrido en el centro de clasificación, que cuenta con una máquina de última tecnología: la MOBA Omnia 500, un modelo que se describe como el de mayores dimensiones disponible actualmente en Europa.

Transportadores de huevos en la entrada del centro de clasificación.

La máquina es capaz de gestionar 180.000 huevos a la hora, por lo que será suficiente para servir a toda la granja cuando estén terminadas las ocho naves. Los huevos llegan por diferentes transportadores, y pueden ser desviados, antes de llegar a la clasificadora, a otra zona de envasado para su envío a la industria, cuando convenga.

Para sacar el máximo rendimiento del centro de clasificación, se hará avanzar la cinta recogedora en función del peso detectado de los huevos mediante unos sensores situados en cada una de las distintas filas de jaulas. De esta forma, se evitan actuaciones improductivas como el hecho de que la clasificadora se quede sin suministro, ralentizando así la producción. Es por ello que se ha apostado por la automatización de todo el proceso, de modo que cuando se detecte el peso suficiente en la cinta, gracias a tales sensores, la cinta avanzará y se continuará con el transporte hasta la máquina.

Uno de los laterales de la instalación, donde se puede apreciar el terreno en el que se construirán las dos próximas naves.

La ventilación y el control del clima

En un gran proyecto como el que describimos, en el que todos los aspectos están cuidados al detalle, la ventilación ocupa un lugar especial. En el caso de estas naves, se dispone de dos sistemas:

Por un lado, hay una ventilación de mínimos, que consiste en la entrada de aire por las trampillas situadas en la parte superior de los muros de ambas fachadas, capaces de abrirse en dos posiciones para así dirigir el aire hacia arriba y hacia abajo. La extracción, por su parte, tiene lugar mediante ventiladores de grandes dimensiones situados en la parte central de la cumbrera del edificio.

Por otro lado, podrán disponer también de la llamada ventilación de verano, que se basa en la entrada de aire por paneles humedecidos –coolings- situados en los extremos de las fachadas laterales de la nave, y con salida por 36 ventiladores de 46.000 m3 por hora.

En la cumbrera hay, además, un caballete de emergencia, una abertura en el techo que se abrirá si se produce un fallo de corriente y poder así salvar las aves. Precisamente para estos casos de emergencias se dispone de dos grupos electrógenos de 450 kw cada uno.

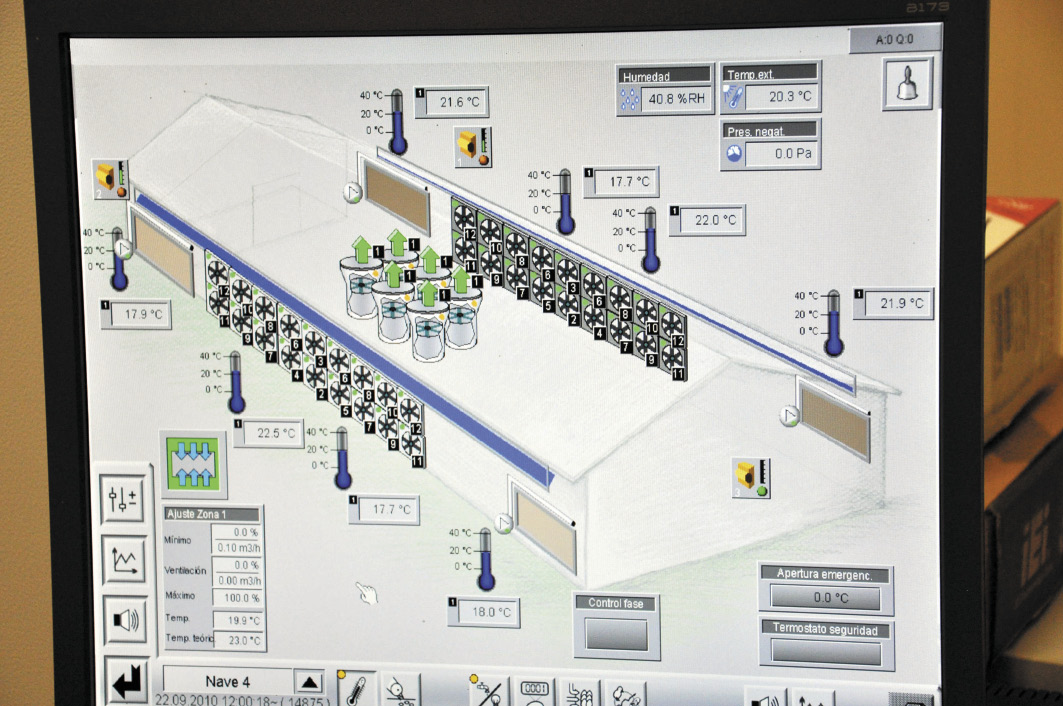

Un plano de una nave con la ubicación de los ventiladores, chimeneas y sensores.

El sistema de ventilación incluye seis chimeneas que son las que aspiran el aire desde los laterales. Además, hay cuatro túneles situados en los ángulos de los extremos de las naves. Todos estos elementos conforman lo que se denomina el sistema “combi-túnel”, muy útil cuando la situación climática suponga variaciones de temperatura considerables entre verano/invierno o día/noche. De esta manera, con bajas temperaturas exteriores la ventilación será en modo lateral, lo que resulta muy estable en toda la nave; con altas temperaturas exteriores, por su parte, se activa la ventilación en modo túnel, que da un alto efecto de refrigeración con reducido consumo de energía.

El edificio cuenta con seis sensores de temperatura interior y otros tantos en el exterior. El objetivo es que se mantenga una temperatura constante de unos 25º C. Y para conseguirlo, un ordenador situado fuera de la nave de puesta controla los principales factores ambientales, no sólo la temperatura, sino también la humedad, el funcionamiento de la ventilación, etc.

Este equipo permite “informatizar toda la granja”, en palabras del gerente de Big Dutchman, José Antonio Ferrera, que aseguró que este software hace posible un seguimiento de este tipo de datos a larga distancia y, además, controlar los consumos de pienso y de agua, las posibles averías, ver la producción, etc. El avicultor, equipado tan sólo con un portátil, podrá tener, conectándose incluso fuera de España, desde el llamado control red -para comprobar el flujo de corriente que hay en ese momento- hasta la información más detallada, como a qué hora se ha pulsado un determinado interruptor.

En el interior de las naves llama la atención, entre otros aspectos, la iluminación en horizontal. Los fluorescentes, suspendidos del techo, pueden ir bajando hasta quedar a la altura de la parte opuesta a los nidos, y pueden regularse para situarlos en posición vertical o inclinada, de manera que obstaculicen lo menos posible el tránsito por los pasillos. También la cantidad de luz se puede controlar, de modo que puede ser más tenue o más intensa en función de la hora del día o de la tarea que se esté llevando a cabo en ese momento -inspección, manejo de las aves, etc.-. Estas luces son de bajo consumo y, dado que son regulables, pueden simular la salida del sol o el crepúsculo.

Uno de los nidos con cortinilla de la jaula Big Dutchman.

Tratamiento de aguas, cadáveres y deyecciones

Para el tratamiento de aguas, Granja San Miguel ha optado por un edificio separado, con dos circuitos independientes para la de bebida y la de limpieza y refrigeración. El agua es de pozo, que proporciona un caudal de 25 litros por segundo. Disponen también de un depósito de 650 m3.

En cuanto a las aguas residuales, la granja cuenta con una fosa de lixiviados, y para los cadáveres con una fosa a base de tubos de hormigón, concertándose con una empresa externa la recogida de los mismos. Aunque en las naves de puesta no se ha montado un pre-secado de las deyecciones, la evacuación de las mismas mediante cintas se hará hacia el extremo de las naves opuesto a la sala de clasificación, de donde serán retiradas para servir de abono a las propias tierras de labor de la empresa.

Para acabar, una gran empresa

Con todo este complejo, el proyecto ha supuesto hasta la fecha la inversión de 12 millones de euros y la contratación de 12 nuevos trabajadores, que se suman a los 45 que ya disponía la empresa en otras instalaciones más antiguas.

Esta primera fase del proyecto ha corrido a cargo del constructor Ernesto Espías, culminándose en poco más de seis meses de trabajos y estando previsto que en enero o febrero del año próximo comience la segunda.

Cuando se concluyan las ocho naves, se prevé que la plantilla de la empresa haya aumentado a 80 trabajadores. En este sentido, el vicepresidente del Gobierno de Aragón, José Ángel Biel, quiso resaltar el valor que supone la creación de empleo de una empresa familiar como Granja San Miguel, “que se ha atrevido a poner en marcha este proyecto en los tiempos que corren”, del mismo modo que animó a la pequeña y mediana empresa aragonesa del medio rural, ya que su actividad ayuda “al asentamiento de la población en el territorio”.

Actualmente, Granja San Miguel, una empresa que gestionan cuatro primos – dos hermanos descendientes de uno de los fundadores y otros dos descendientes del segundo-, cuenta con 700.000 aves de puesta y otras 400.000 más de recría en Villarreal de Huerva, además de una fábrica de pienso para autoconsumo. Hasta ahora producía unas 30,5 millones de docenas de huevos, cifra que tras la puesta en marcha completa de la nueva explotación se elevará por encima de las 70 millones de docenas. El pasado ejercicio, la compañía facturó 24 millones de euros.

El consejero delegado de Granja San Miguel, Armando Martín, se mostró muy orgulloso de los nuevos retos que afronta esta empresa familiar, que ya va por su tercera generación, y defendió la ubicación del negocio: “Creemos en la vida de la zona y queremos vivir aquí”, aseguró.

Con el apoyo de:

Categorías

Talleres itinerantes MERIAL – Castellón – noviembre 2010

Leer

El uso responsable de medicamentos, incluyendo los antibióticos, debe ser una parte importante de la inciativa «Una Salud» de la Comisión Europea

Leer

PFIZER se convierte en la mayor empresa de sanidad animal del mundo con la compra de ALPHARMA ANIMAL HEALTH

Leer

Comparación internacional práctica sobre la contaminación de los huevos producidos en sistemas diferentes

Leer

Mercado avícola

Leer

Ucrania también limita las exportaciones de grano

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF