Este artículo es parte de la edición de julio, 2008

Las naves de broilers, de dos en dos

Dentro de los objetivos económicos en los que se mueve la crianza de broilers, diferentes para el criador que para el integrador —aunque convergentes en un mismo fin—, hoy nos encontramos con 2 necesidades capitales:

- la obligación, antes que conveniencia, de practicar una política de “todo dentro/todo fuera” en el conjunto de la granja,

- la rentabilización de la mano de obra, lo que significa que una sola persona pueda tener a su cargo el máximo número de pollos.

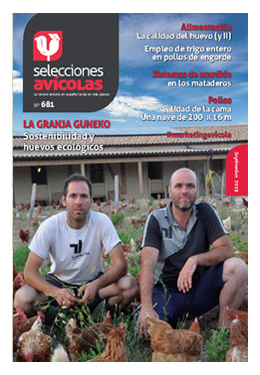

Estas consideraciones, junto con la experiencia avícola de que ya disponían, por llevar desde hace unos años una explotación de puesta con 80.000 gallinas, es lo que ha sugerido a los hermanos Alonso —Aurelio y Armando— a ampliar sus actividades en el campo del broiler. Con esta idea, en una amplia finca de su propiedad, situada en la amplia llanura burgalesa de Melgar de Fernamental, han montado la granja de broilers objeto de este reportaje.

Vicente Blanco, Director Comercial de Big Dutchman, en el centro, con Aurelio Alonso, a su izquierda y su hermano Armando, a su derecha, frente a una de las naves construidas.

Idea general

La granja que visitamos, construida por la conocida empresa Big Dutchman, se compone de 2 naves idénticas, de 14 x 110 m, con un pequeño “almacén técnico” en el extremo Sur de cada una de ellas, de 3 x 5 m. Se prevé alojar en cada una de ellas 25.000 pollitos recién nacidos, con lo que la densidad de población será de unos 17,5 pollos/m2.

Está situada en un terreno totalmente llano, en una finca ya vallada, con una superficie mucho mayor que la requerida ahora para esas dos naves, con lo que ya prevén una posible futura ampliación.

La orientación de las 2 naves es con su eje largo en sentido casi N-S.

Los hermanos Alonso cuentan producir bajo contrato, bien por acogerse a la Cooperativa Avícola de Burgos, en su calidad de asociados a la misma, bien por integrarse en alguna empresa del sector, según las condiciones ofrecidas.

En el momento de la visita las naves están prácticamente terminadas, faltando sólo pequeños detalles que está montando un electricista local, bajo instrucciones de Big Dutchman. El proyecto era de “llaves en mano” por parte de esta empresa, salvo en este último aspecto.

Como detalle final, faltará realizar la acometida eléctrica, tema sobre el cual se estaba en la típica discusión con la empresa proveedora, por el coste del servicio.

Estructura de las naves

La estructura de las naves, construidas totalmente por Big Dutchman, es totalmente diáfana, con módulos y pies de acero cada 3 m, mientras que los muros, con 3,10 m de altura total interior, comprenden:

- un zócalo de hormigón de 40 cm de altura y 20 cm de grueso, con un aislamiento interior de 4 cm de poliuretano.

- paneles prefabricados de 1,50 m de alto, de plancha galvanizada y lacada, con 4 cm de aislamiento de poliestireno, a excepción de los 15 m iniciales del extremo Sur, en donde están situados unas ventanas que dan paso a los paneles de refrigeración.

- 50 trampillas de 55 cm de ancho x 35 cm de altura para entrada de aire, en la parte alta de ambas fachadas, provistas de burlete de goma para un cierre hermético y de apertura mecanizada.

Fachada Oeste de una de las naves, con el almacén técnico en primer término, los paneles de refrigeración y las chimeneas de extracción, en la cubierta.

El extremo Norte de una nave, con los ventiladores “Air Master” para funcionar en modo túnel, cuando se precise.

La cubierta también es de chapa galvanizada y lacada. La nave dispone de un cielo raso horizontal, con lo que queda una cámara de aire de unos 2 m en el centro, teniendo en este punto una altura exterior de 5,55 m. Sobre este cielorraso hay colocado un aislamiento de 10 cm de lana polar —”snow white”—, de densidad = 6.

El piso de la nave tiene una ligera pendiente (0,75 %) desde el eje central hacia los costados a fin de evacuar el agua de los lavados. Con tal fin el zócalo de hormigón dispone de unas aberturas de 10 x 15 cm, a 6 m de distancia entre sí.

La nave tiene una gran puerta, de unos 4 m, en el extremo Sur, y otras 2 pequeñas —80 cm—, en la fachada Este. La entrada diaria en cada nave se hará desde el almacén técnico, en el cual también hay una pequeña ventana para observar a los pollos a través de un vidrio.

Control ambiental

Ambas naves disponen del mismo sistema de ventilación, el “Combi-Túnel” de Big Dutchman, estando controlado por un ordenador “Viper”, de la misma empresa, para cada edificio, situado en el almacén técnico.

La ventilación habitual es por extracción por la cumbrera, con 6 chimeneas CL-600 en la cúspide, situadas cerca de su eje longitudinal, a trasbolillo, debido a la estructura de la cubierta. En cada una de ellas hay un ventilador-extractor de 13.220 m3/hora para una presión estática de 20 Pa.

En esta ventilación nominal el aire fresco entrará por las trampillas de ambos costados, a gran velocidad —4 m/seg.—, dirigiéndose hacia el techo y mezclándose con el caliente producido por los pollos. Allí será extraído por los ventiladores de la cumbrera, aunque no de la parte más alta del edificio ya que las chimeneas antes citadas se prolongan hacia abajo hasta llegar a unos 2 m del piso.

Dependiendo de las necesidades de aire y las temperaturas deseadas en cada momento, marcadas en el ordenador, las trampillas se irán abriendo y cerrando según convenga, de igual forma que los ventiladores variarán su funcionamiento a fin de extraer el aire que convenga.

Todo ello irá controlado por 6 sondas de temperatura interior, una de humedad relativa, otras 2 de alarma y otra de temperatura exterior, cuyas indicaciones serán visibles en el Viper. Desde éste se dejará controlado el funcionamiento del sistema para toda la crianza, ya desde el inicio de la misma.

La principal ventaja de este sistema, en comparación con los de extracción por un costado de la nave, con entrada de aire por el opuesto, lo que es más habitual en España, estriba en aprovechar el “tiraje” natural el aire caliente producido por los pollos, elevándose hacia el techo, mientras que el aire frío se va mezclando gradualmente con él. Ello significa una reducción del coste de la ventilación forzada, a lo que hay que añadir que, en caso de fallo en el suministro eléctrico, al detectarse esto por el ordenador y, al mismo tiempo, por el aumento subsiguiente de la temperatura, entraría en funcionamiento el sistema de emergencia y se abrirían totalmente las trampillas de ambos costados, con lo que habría una salida natural de aire por las chimeneas, alargando el tiempo necesario de reacción para la puesta en marcha del grupo electrógeno.

Uno de los 4 aerotermos Big Dutchman, frente a la entrada de aire en funcionamiento sistema túnel.

El armario con el Ordenador “Viper” y el cuadro eléctrico, independiente para cada nave.

En caso de aumentar las necesidades de ventilación, bien sea por el peso de los pollos o bien por la temperatura exterior, aunque sin que ésta exija la puesta en marcha del túnel, comenzarán a actuar los grandes ventiladores del extremo Norte, abriéndose al mismo tiempo las grandes ventanas situadas frente a los paneles, pero sin que éstos se humedezcan.

En pleno verano y/o con pollos ya crecidos, o bien cuando las condiciones marcadas en el ordenador lo hagan necesario, el funcionamiento será diferente por hacerse en “modo túnel”.

Para ello en el muro testero Norte de cada nave hay situados 11 grandes ventiladores-extractores de 44.500 m3/h, que harán mover el aire de un extremo a otro del local. La entrada del mismo tendrá lugar a través de los paneles de refrigeración situados en ambos costados del extremo contrario —Sur— de cada nave, con 16 m de longitud —en cada lado—, una altura de 1,80 m y un grueso de 15 cm.

Estos paneles están situados a cerca de 1 m de distancia de los muros de la nave, dejando una especie de pasillo, accesible a través de una puerta desde el exterior. Están situados a 0,50 m de altura sobre el piso y en toda su longitud disponen debajo de una cubeta de plástico con el fin de recoger el agua sobrante, para ser recirculada.

Enfrente de los paneles, los muros de la nave se interrumpen con una ventana de la misma altura que aquellos y que, en los momentos de ventilación normal, se cierra herméticamente mediante una trampilla. En el momento en que empieza a actuar el modo túnel esta trampilla se abre totalmente mediante un dispositivo de cremallera, colocándose cerca del techo del local, paralela al mismo.

Los caudales de ventilación calculados, a plena marcha de los ventiladores y con pollos de 2,5 kg PV, son de 20 lit/min/kg, con el modo “habitual” y de 130 lit/m/kg con el modo túnel.

La calefacción se realizará por medio de 4 aerotermos Big Dutchman, de 60.200 Kcal/h cada uno, situados a unos 2 m de las fachadas y a unos 1,60 m de altura sobre el piso. Harán mover el aire en sentido longitudinal, 2 de ellos en cada dirección y obviamente estarán conectados al ordenador para ponerse en marcha cuando convenga, según los parámetros marcados y en combinación con la ventilación.

La potencia de calefacción instalada es de 9,63 Kcal/pollo, más que sobrada, por lo que puede cubrir la contingencia de una posible avería de algún aparato.

El resto del equipamiento

Cada local dispone de 3 líneas de comedero de platos “Fluxx”, de Big Dutchman, con transporte de pienso por sinfín. Los platos se pueden dejar regulados en 6 posiciones diferentes de apertura pero aparte de ello, al estar apoyados durante los primeros días de vida de los pollitos sobre el piso, permiten la entrada de pienso por arriba, con lo que se llenan más, mientras que posteriormente, al estar suspendidos, se llenan menos por abajo.

La distancia entre ejes de los comederos es de 75 cm, habiendo 390 de los mismos, con lo que la asignación es de 64 pollitos/plato. El pienso se suministra mediante un sinfín desde los 2 silos exteriores de que dispone cada nave, de 26 m3 cada uno.

El agua de bebida se suministra desde 4 hileras de bebederos de tetina, también Big Dutchman, con recuperador. Hay una tetina cada 25 cm, con lo que la asignación está calculada para 15 pollitos/tetina. Dada la gran longitud de la nave, la entrada de agua en las hileras de las tetinas se realiza desde el centro de la misma.

Para iluminación se cuenta con tubos fluorescentes de 58 W, situados adosados al techo, en el sentido del eje corto del local y a 6 m de distancia entre sí. Su intensidad puede regularse, según convenga y la intensidad calculada, con plena iluminación, será de 4,6 lux a la altura de la cabeza de los pollos.

Otros detalles

En el exterior se dispone de un grupo electrógeno de 160 KVA, instalado en una caseta exterior, para emergencias.

En el local técnico de cada criadero se dispone de un armario con todas las complejas conexiones eléctricas del mismo, las cuales se derivan hacia el extremo opuesto de la nave en una caja cerrada y estanca que corre a lo largo del muro Oeste de la misma.

El local técnico alberga también el sistema aprovisionador de agua de bebida, bien de forma directa, bien a través de un depósito para medicamentos que se complemente con un filtro y el correspondiente dosificador de éstos. La entrada diaria en las naves, obviamente, a través del mismo, en el cual se dispondrá del correspondiente equipo sanitario.

Trampillas para la entrada de aire, por un costado, una de ellas abierta en su totalidad.

Con el apoyo de:

Categorías

Mesa Redonda sobre » El criadero Ideal»

Leer

Mesa Redonda sobre » El cambio que viene: Retos y oportunidades»

Leer

Mercados Avicolas

Leer

LA LLUVIA AHOGA AL MAÍZ NORTEAMERICANO

Leer

¿Producir o adquirir el perdigón de un día?

Leer

OXYFLY ®, un insecticida de formulación mi croencapsulada, para uso en instalaciones ganaderas

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF