Este artículo es parte de la edición de abril, 2017

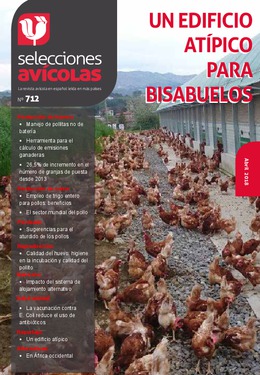

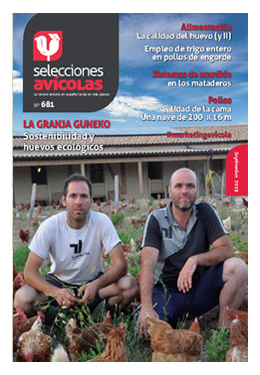

Exterior de la nave, con la Sierra Nevada en el fondo.

El lugar, Paulenca, una pequeña población granadina, en las cercanías de Guadix y al pié, casi, de una Sierra Nevada que, con sus cumbres blancas, pone una nota de agradable frescura al entorno.

Allí se dieron cita en esa jornada unos 150 invitados a la misma para ver la nueva instalación con el detalle propio de las que están por estrenar y escuchar las explicaciones de José Luis Mora, de la Empresa Climanavas, Luis Carrión, por la empresa Agrometal Carrión, Marcos González, de la empresa Tuffigo Rapidex, responsable de los equipos de control ambiental y Josep Mª Llena, de Tashia, tratando de los sistemas de tratamiento de agua. Asimismo asistió una amplia representación del personal técnico de la integradora Avinatur de Granada.

En cuanto al nuevo productor, se trata de José Antonio Gómez Espigares, un joven granjero con experiencia en el sector avícola, tanto por su anterior etapa profesional como transportista de pollos en la empresa Avinatur, como por el conocimiento de este sector gracias a su familia, criadores de pollos. Este conocimiento del sector es lo que ha dado lugar a la elección por parte de José Antonio de este tipo de explotación, tanto en las dimensiones de la misma, como en el tipo de ventilación elegida al conoce su facilidad de manejo y su productividad.

La nueva instalación

Se trata de de un proyecto realizado por CLIMANVAS 100 SL, empresa especializada en el equipamiento y diseño de explotaciones avícolas para pollos de engorde, en colaboración con Agrometal Carrión, S.L., una empresa especializada, entre otras cosas, en las construcción de naves avícolas, ambas empresas de Albacete, en Navas de Jorquera y Villamalea, respectivamente.

La nueva nave es un edificio de 140 x 14 m, además del correspondiente local técnico en uno de sus extremos, para acoger el equipo para tratamiento de agua de bebida, el cuadro eléctrico, el ordenador de control ambiental, una mesa de trabajo, un pequeño servicio, etc. Y como es habitual en todas las nuevas instalaciones para broilers, totalmente cerrado, es decir, de ambiente controlado y ventilación cruzada o transversal.

En principio, la nueva instalación está prevista para la crianza de unos 30.000 a 35.000 pollos, con unas densidades respectivas de 15 a 18 aves/m2, en integración con Avinatur, unas cifras variables en función del peso final con que se retiren, así como de practicar o no el habitual “aclarado” a media crianza.

La edificación es una estructura de acero, unida en obra mediante tornillería de alta resistencia, aportando con ello calidad, seguridad y agilidad en el montaje y correas de acero galvanizado.

La cubierta, a dos aguas, con un 25 % de pendiente, está resuelta con paneles sándwich de doble chapa galvanizada, aislada con poliuretano de alta densidad – 30 mm – atornillada a las correas. Debajo de éstas, un falso techo, aislado de igual forma.

El cerramiento de las fachadas está realizado igualmente con paneles sándwich de chapa galvanizada, con un aislamiento de 60 mm de poliuretano, totalmente estancos a fin de evitar la entrada de humedad y del nefasto Alphitobius diaperinus – el escarabajo de la yacija -, destructor del material y transmisor de numerosas enfermedades.

Las paredes laterales tienen 2,40 m de altura, contando con el habitual zócalo de hormigón de 40 cm, sobre el que se asientan los pilares.

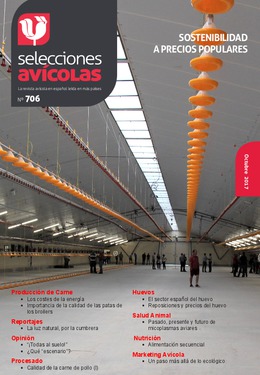

La fachada lateral del lado Norte de la nave dispone en casi toda su longitud de un faldón de chapa galvanizada y lacada de 1,20 m de altura, atornillado a la estructura para ofrecer una continuidad vertical con la cubierta. Su misión es la de aminorar los efectos del viento sobre las trampillas de entrada de aire, situadas enfrente.

La nave dispone de dos grandes portones – 4 m –en ambos extremos, para entrada de vehículos, así como de 4 puertas laterales para entrada de personal, además de la que comunica el local técnico con el hábitat para los pollos. Todas ellas, en su parte inferior, no llegan hasta el piso sino hasta unos 20 cm del mismo, un espacio que se cubre con un tablón de acero inoxidable y doble burlete de goma para evitar la entrada de aire, debidamente aislado.

la nueva instalación está prevista para la crianza de unos 30.000 a 35.000 pollos

Un archiprobado control ambiental

Como se ha indicado, la ventilación de la nave es por depresión – 35 Pa – mediante sistema transversal o cruzado, uno de los más conocidos en instalaciones para broilers, en dependencia del clima de la zona, habiendo sido en este caso el elegido por Tuffigo Rapidex.

El sistema se basa en la entrada de aire fresco a través de trampillas situadas en la fachada Norte de la nave, a 1,50 m de altura sobre el piso y la salida del aire viciado mediante los extractores situados en la opuesta. Aquellas son del ya bien experimentado modelo “Kan Air 2L”, de un perfil aerodinámico adecuado para facilitar el flujo de aire, bien aisladas y dotadas de cierre hermético cuando hayan de estar de esta forma. A destacar una interesante particularidad: el abrirse accionadas, mediante varilla, por un sistema diferencial para no hacerlo todas a la vez sino graduadas en 3 posiciones, primero un mínimo una de cada tres, luego otro poco una segunda situada al lado, seguidamente la tercera y finalmente todas ellas en la sección que se haya programado para mantener las constantes ambientales consignadas en el ordenador.

Para la extracción de aire se dispone de 8 ventiladores Munters de medio caudal – 14.400 m3/h – e igual número de gran caudal – 36.000 m3/h –, situados de forma intercalada, a baja altura, en la fachada de la nave opuesta a las entradas. Los primeros están provistos de persianillas exteriores para evitar la entrada de aire cuando están parados, mientras que los segundos disponen de una gran compuerta interior que se abre automáticamente cuado se ponen en marcha.

La calefacción de la nave se realiza por medio de 3 generadores exteriores Geos de 85 Kw – 73.100 Kcal -, de Systel, de funcionamiento progresivo, proporcionando un aire comburante siempre fresco y una máxima homogeneidad de la temperatura en el interior de ella.

Para la refrigeración se cuenta con paneles Celdek, de Munters, instalados en un extremo de la fachada Norte de la nave, en una superficie de 140 x 1 m y 10 cm de grueso. Una canalización de acero inoxidable recoge el agua que pasa a través de los mismos y que no se ha evaporado, consiguiéndose de esta forma reducir la temperatura interior en pleno verano y/o con pollos ya crecidos, en función de las condiciones ambientales exteriores y los parámetros que se hayan fijado en el ordenador.

Éste es el conocido “Avitouch” de Tuffigo, que recibe la información suministrada por diferentes sondas: de temperatura y humedad interior y exterior, de CO2 y el depresiómetro. Además, se cuenta con un pack de protección de las sondas y otro de conexión a Internet, este último para permitir al criador estar permanentemente informado, esté donde esté, de las condiciones ambientales de la nave e incluso ordenar, a distancia, cualquier intervención para corregir unas posible anomalía.

Vista de la fachada Norte de la nave.

Otros equipos

La iluminación artificial está asegurada por medio de 84 LEDS del modelo “Otus” de la firma Hato BV, distribuidos en 3 hileras y proporcionando un flujo luminoso de 985 lux. Son de intensidad regulable a fin de elegir la intensidad que más convenga según la edad de los pollos, con un máximo en los primeros días de vida y un mínimo en el momento de su captura al final de la crianza.

Para la distribución del pienso se cuenta con 2 silos Musos de 17 t de chapa lacada verde, que lo reparten en 8 líneas de comederos VAL-CO. El transporte de pienso es por sinfín, llevándolo a 720 platos de un diseño especial para broilers para evitar el desperdicio.

A destacar sobre ello la situación de los silos, no en un extremo de la nave, como es habitual, sino en su centro, con el fin de ubicar las tolvas de alimentación de cada línea a mitad de la misma con el fin de conseguir una distribución más inmediata del pienso.

El mismo esquema ha sido adoptado para la distribución del agua de bebida, con entrada de la misma por el centro de la nave y 10 líneas de bebederos, intercaladas entre las de comederos, en cada dirección. Los bebederos son Corti, de cazoleta con recuperador, disponiendo de un regulador de presión por línea y 2700 unidades en total.

Una mención especial merece el completo equipo para tratamiento y medicación del agua de bebida, instalado por la empresa Tashia en el local técnico. Consta de un depósito de 1.000 litros, un equipo de presión, un dosificador, dos bombas dosificadoras, un agitador y un filtro, el conjunto de lo cual permite una máxima homogeneidad de los productos que tengan que aplicarse a través del agua de bebida.

Finalmente, un grupo electrógeno Himoinsa, de 40 Kw asegura el suministro eléctrico de la granja en casos de fallo de corriente.

La iluminación artificial está asegurada por medio de 84 LEDS del modelo “Otus” de la firma Hato BV

Uno de los calefactores Systel, con dos de los ventiladores de medio caudal al lado.

Aspecto parcial interior de la nave, en el día de su inauguración

Las trampillas “Kan´Air”de entrada de aire.

Con el apoyo de:

Categorías

Calier AD SA201704

Leer

MUNTERS

Leer

Portada 201704

Leer

Una franca mejora

Leer

Pronósticos favorables para la cosecha 2017/18 en la UE

Leer

CAMBIOS EN LAS AVICULTURAS ALTERNATIVAS

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF