Este artículo es parte de la edición de noviembre, 2016

El proyecto y la nave

El proyecto y la nave

La nueva instalación está situada en una finca de unas 15 Ha, bien separada de cualquier otra granja avícola y debidamente vallada en todo su perímetro. Tanto las naves como todo su equipamiento han corrido a cargo de la empresa Big Dutchman Ibérica, una de las grandes especialistas en instalaciones “llaves en mano” que operan en nuestro país.

En el día de la inauguración, un panel de fotos nos mostraba la gestación del proyecto, desde la fecha de compra del terreno, en marzo del 2014 hasta que dos años más tarde se hubieran puesto los cimientos de la nave. Enmedio quedaba todo el “papeleo” propio de un proyecto ganadero, como es habitual, pero la cuestión es que posteriormente todo se aceleró, con la entrada del personal de Big Dutchman para el montaje de la estructura, en mayo de este año y terminar de instalar todo el equipo, el pasado septiembre.

La nave es una edificación de 120 x 15 m, con 1.800 m2 útiles para los pollos, más dos almacenes técnicos en un extremo, en donde se halla el ordenador para control ambiental, un armario con todas las complejas conexiones eléctricas, los equipos para tratamiento del agua y un dosificador para posibles medicaciones – éstos suministrados por Tashia -, el imprescindible grupo electrógeno

– 75 Kw -, vestuarios, etc.

La capacidad de la nave es de 33.000 pollitos recién nacidos, con lo que habrá una densidad inicial de 18,3 aves/m2. La crianza se realizará con el típico “clareo” a unos 30 días de edad, tanto para retirar unos pollos tipo “asador” –unos 1,8 a 1,9 de peso vivo- como para no sobrepasar en ningún momento la carga autorizada de

38 kg/m2 en este tipo de explotaciones.

Las naves responden al modelo clásico de Big Dutchman, de tipo cerrado -ambiente controlado– ampliamente probado en todo el país y con resultados garantizados para cualquier tipo de clima.

La construcción es mediante pórticos metálicos galvanizados en caliente, con los muros de paneles formados por chapas lacadas y aisladas con 50 mm de poliuretano. En la cubierta, el mismo tipo de aislamiento, aunque en este caso complementado con la existencia de un cielorraso a unos 3 m de altura, aislado con los mismos paneles, lo que representa el disponer de un ático de unos 2 m de luz en su eje central.

Uno de los costados de la nave, con los paneles de refrigeración en primer término

Control del medio ambiente

Dada la importancia que hay que conceder al control del medio ambiente más adecuado para los pollos, es de destacar que el de unas naves del tipo que describimos esté cuidado al detalle. Aunque ya explicado en alguna otra ocasión, recordaremos que consiste en el llamado “Combi-túnel” de Big Dutchman, apto para todo momento del año y cualquier edad de los pollos, pudiendo operar de dos formas distintas:

- En invierno y/o con pollitos recién nacidos, la entrada de aire tiene lugar por unas trampillas laterales, situadas a unos 2 m de altura en ambas fachadas y su salida mediante la extracción forzada a través de 4 chimeneas -de 16.000 m3/h-, situadas en el eje central de la nave y sobresaliendo ligeramente del cielorraso.

- En verano o bien cuando los pollos, al ir creciendo, requieren una disminución de la temperatura ambiental, deja de funcionar gradualmente este sistema y entra en marcha el “modo túnel”, teniendo lugar la entrada de aire a través de unas grandes compuertas en ambos costados de un extremo de la nave y su salida mediante grandes ventiladores situados en el muro piñón opuesto.

El muro final de la nave, con parte de los ventiladores de gran caudal para funcionar en modo túnel.

A destacar, además, que esta instalación ha sido la primera que se ha equipado con unas trampillas transparentes para la entrada de aire a fin de estar adaptadas a una posible legislación de la Unión Europea que pueda obligar a que las naves de pollos dispongan de una mínima entrada de luz natural. Son de igual hechura que las utilizadas hasta ahora, aunque de una doble lámina de metacrilato y cámara de aire entre ellas.

En cuanto a las citadas compuertas para la ventilación túnel, son de apertura mecanizada, con cremallera, y se hallan situadas frente a los paneles de refrigeración evaporativa –15 m en cada costado-, cuyo circuito se pone en marcha, de acuerdo con los parámetros fijados, cuando se considera que con el simple aumento de la velocidad del aire no es suficiente para aliviar el calor de los pollos.

Los paneles de refrigeración –“coolings”– están situados en el exterior de un túnel de 1 m de ancho, de acceso desde el exterior, siendo de 15 cm de grueso y de celulosa, la opción elegida por el criador, pese a que Big Dutchman ofrece la opción de poderlos instalar de plástico.

La extracción de aire en modo túnel tiene lugar por medio de los citados extractores, 11 de gran caudal – 42.000 m3/h –. Esto significa una gran versatilidad para todo tipo de circunstancias, según la época del año, el momento del día y la edad de los pollos.

La calefacción se realiza por medio de 4 aparatos “Thermorizer” de 75 kw – 8.000 m3/h -, con control de llama por ionización. Su funcionamiento se basa en tomar el aire fresco del exterior, recircularlo y devolver al exterior los gases de la combustión, con un sorprendente ahorro de energía, un novedosos sistema exclusivo de Big Dutchman que no tienen otros aparatos de “combustión interna”. Aunque con una potencia calorífica muy superior a lo que se requiere, por haber bastado con 2 aparatos para esta nave, se trata de un requisito fijado por el criador a fin de no tener problemas en caso de fallo de alguno.

Los calefactores están colocados a media altura y repartidos en dos grupos, cada uno de ellos a unos 3 m de cada una de las paredes laterales de la nave. Los dos de cada lado envían el aire caliente generado en direcciones opuestas, consiguiendo una perfecta homogeneización del ambiente de la nave.

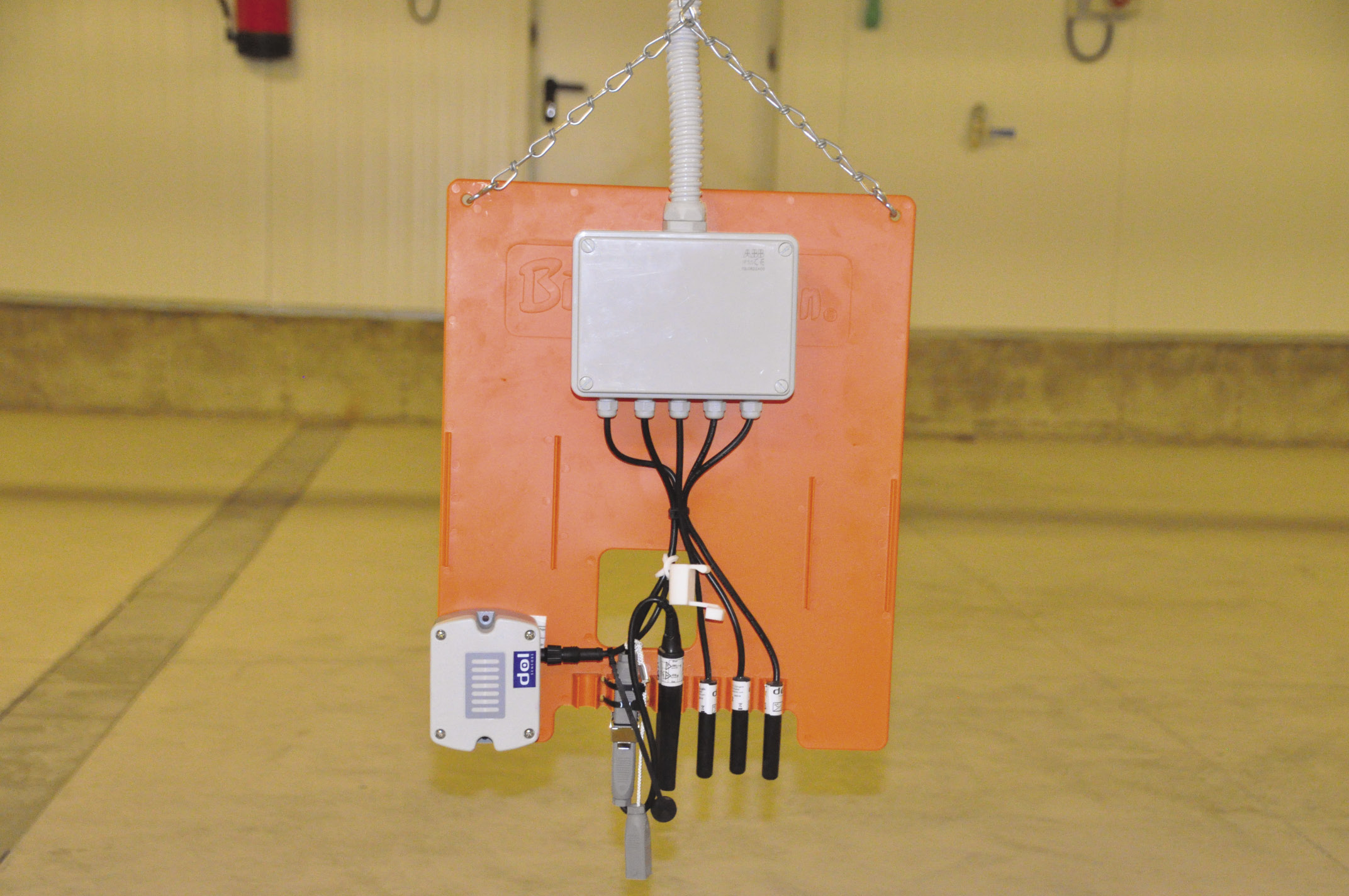

Las condiciones ambientales se controlan por medio de:

- 5 sondas interiores de temperatura normal, 2 de temperatura de emergencia, otra de humedad relativa y otra para el CO2

- Una sonda exterior de temperatura.

- Un depresiómetro para medir la eficacia de la renovación de aire, operando a una presión negativa de unos 25 Pa.

- Toda la información recogida permanentemente por estas sondas se transmite al ordenador “Viper Touch”, desde el cual el complejo programa informático de Big Dutchman controla el funcionamiento de los sistemas de calefacción y ventilación durante toda la crianza.

- Todo ello está conectado vía Internet al reléfono del propietario, quien así puede saber en todo momento lo que está ocurriendo en la granja.

Una trampilla de entrada de aire, de metacrilato transparente, para dejar pasar la luz exterior.

Otros aspectos

El piso tiene una pendiente del 1 % hacia el eje central, en donde hay una arqueta corrida que conduce las aguas del lavado a un depósito para su posterior tratamiento, si se desea, en previsión de una posible normativa a este respecto.

Uno de los 4 calefactores “Thermorizer”, de 75 kw.

Referente al equipamiento de las naves, se dispone de:

- Para iluminación, 40 tubos fluorescentes de 58 w, distribuidos en dos hileras y con atenuador de la intensidad para poder proporcionar la que más convenga en cada momento de la crianza, reduciendo la misma desde un máximo de 40 lux en la primera semana de vida.

- Para el suministro de pienso, 3 silos de 27 m3, algo ya habitual, según indicaciones de las empresas integradoras, en las nuevas instalaciones para pollos que se montan en todo el país.

- Para el reparto de pienso, 4 líneas de comederos “Fluxx”, con transporte de éste por sinfín y platos de diferente ajuste – el mínimo para los primeros días de vida de los pollitos, al estar apoyados en el suelo, y mayor, posteriormente, al estar suspendidos- y una asignación de 55 pollos por plato.

- Para almacenamiento desagua de bebida, un gran depósito exterior con capacidad para 70 m3.

- Para el suministro de agua de bebida, 5 líneas de bebederos Big Dutchman, de tetina y con recuperador, con una asignación de 15 pollitos por tetina.

No se ha montado báscula para el pesaje de los pollos. En opinión de Big Dutchman, éstas son eficaces al comienzo de la crianza y hasta unos 30 días, por subir los pollos en ellas, pero no más adelante, que es realmente cuando más se necesitan. •

Grupo de sondas de control ambiental, en el centro de la nave.

El criador, Ivan, con su esposa, Mireia y sus hijos, con los Srs. Ferrera y Camacho, de Big Dutchman, a la derecha de la foto.

Con el apoyo de:

Categorías

EXAFAN avicultura de puesta A4

Leer

New Farms AD 201611

Leer

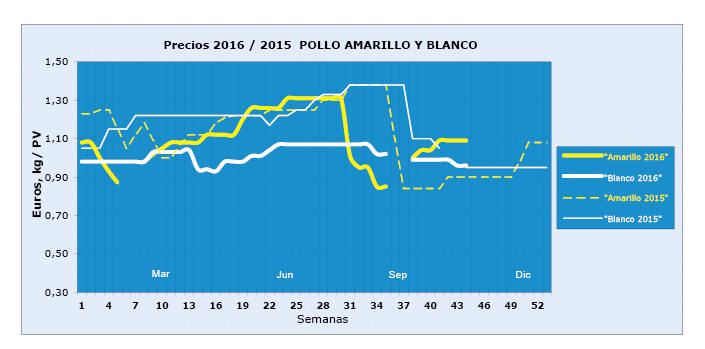

Mercados divergentes

Leer

La meteorología condiciona la cosecha en la UE

Leer

Clasificados noviembre 2016

Leer

Mejorando la puesta de la Castellana Negra en avicultura ecológica

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria