Este artículo es parte de la edición de febrero, 2015

SUMICOR Y LA CALEFACCIÓN EN GRANJAS AVÍCOLAS POR BIOMASA

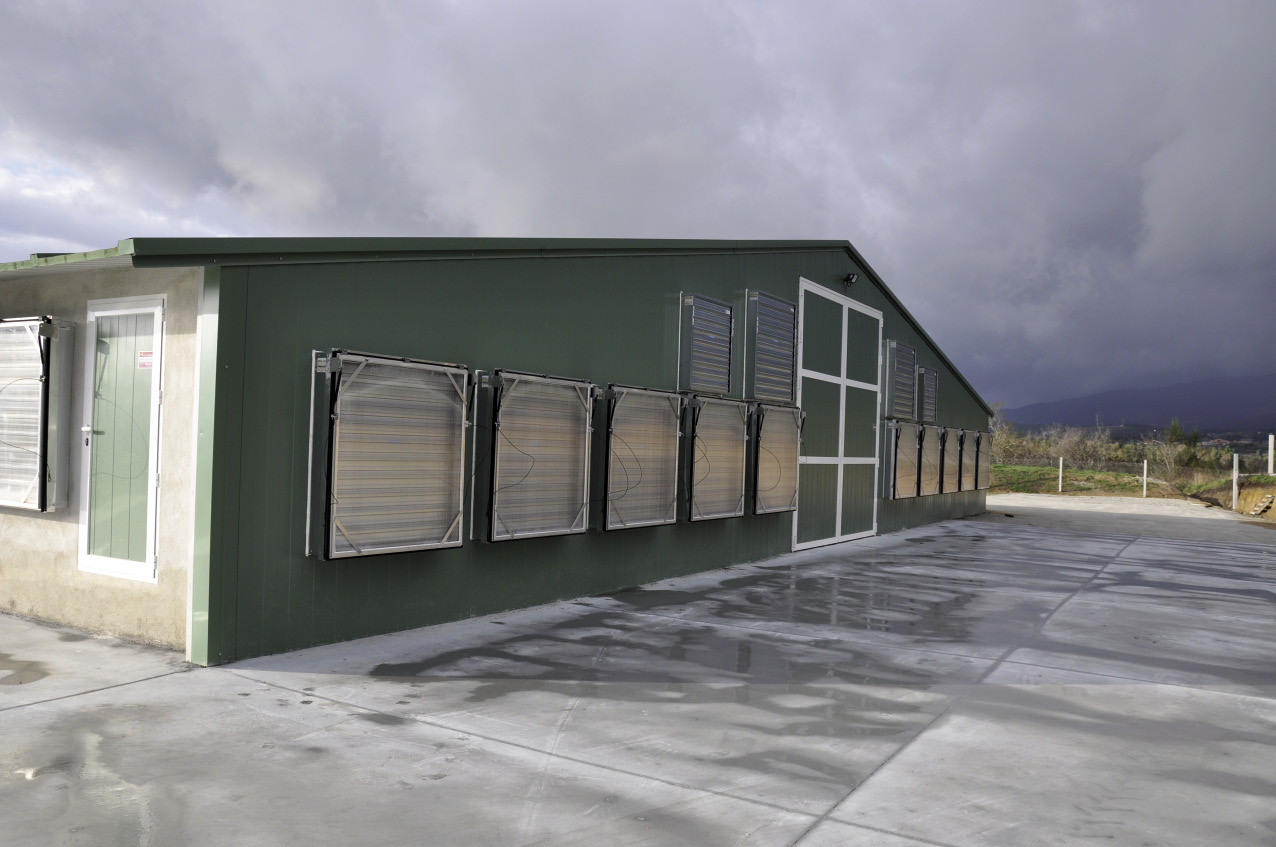

Otra granja de Coren, caldeada con biomasa. Ver la situación de las trampillas para acceso a los tubos de agua del suelo térmico.

Introducción

En tanto que en el número anterior nos referimos a la calefacción por biomasa instalada en una granja de reproducción en Galicia, ahora nos concretaremos a su aplicación más habitual, obviamente en las granjas de broilers.

La fuente de documentación, la misma, Sumicor, la empresa de suministros de Coren, la importante Cooperativa orensana, por conducto de su Jefe del Departamento Técnico, José Antonio Barrio, un decidido partidario de este sistema de calefacción. De su mano hemos conocido la clara apuesta que hace Coren por el mismo, bien mediante los aerotermos a los que nos referíamos en el artículo anterior en las naves de reproducción, o bien mediante el caldeo mediante biomasa de agua caliente y suelo térmico, lo más habitual en las granjas de broilers.

Como introducción, también, hemos considerado interesante reproducir un reportaje, publicado el pasado 2 de noviembre, por el rotativo “La Vanguardia, de Barcelona, en el que su autora, Lorena Farràs Pérez, informa sobre el uso de biomasa, en general, para calefacción. Con un llamativo encabezamiento de “La biomasa está que arde” lo transcribimos en el recuadro adjunto de la página siguiente.

El sistema, con suelo radiante, para broilers

Aunque el concepto de la calefacción por biomasa no es nuevo, lo innovador es la forma de aplicación desarrollada por Coren en las grandes explotaciones gallegas de pollos para carne, con funcionamiento totalmente automatizado. Una situación bien diferente de la de muchos años atrás, con estufas también de biomasa, situadas en el interior de las naves, pero menores que las actuales, de carga manual y en las que el caldeo de las mismas era por el aire que se hacía circular a través de canalizaciones, con un control más problemático y una considerable carga en mano de obra…

Interior de la nave de la foto anterior, antes de la llegada de los pollos.

La primera instalación de este tipo que vimos en Galicia era una nave espectacular, aunque vacía, nada menos que de 150 x 23 m, apta para unos 50.000 pollos, en fin, la mayor que hemos visto nunca, al menos en anchura. El lugar, Maceda, al sur de Ourense, perteneciendo a la empresa Avicor y también integrada en el grupo Coren.

La construcción, obviamente de ambiente controlado y siguiendo los cánones actuales: un aislamiento perfecto, con paneles sándwich en los muros, cubierta de plancha galvanizada y lacada, con aislante de poliuretano, ausencia de puentes térmicos, etc. La ventilación, por depresión mediante entradas de aire por trampillas en la parte superior de ambas fachadas y salidas mediante extractores situados en parte en un muro piñón así como en el extremo más cercano a éste de las mismas. También, como en el caso de las naves de reproducción ya descritas, es una ventilación longitudinal, es decir, de un extremo a otro de la nave, el sistema que preconiza actualmente Sumicor.

Lo especial de esta nave es estar caldeada por biomasa, suministrada por una caldera austríaca Heizonart de 500 kw, quemando astillas de madera, aunque puede utilizarse indistintamente para otros productos –pellets, orujo de aceituna, etc.-, con solo un pequeño cambio en el quemador.

Al igual que en el caso de los reproductores, la caldera está situada en un pequeño almacén, separado del criadero y en su exterior hay un silo para el hueso de aceituna. Dentro del almacén, una tolva de pre-alimentación de la caldera, cargándose del silo exterior y suministrando automáticamente el combustible necesario a la misma.

El muro testero final de la misma nave, mostrando la colocación de todos los extractores.

La caldera proporciona agua caliente a unos 40 ºC, que llega a una fachada de la nave por una tubería metálica enterrada. Allí, en la parte baja de una de las fachadas hay unas trampillas de unos 0,50 x 1,00 m, practicables desde el exterior, en las que se ve la llegada de la tubería procedente de la caldera, con su retorno de agua caliente, que reparte la misma a 12 tuberías de plástico de 20 mm, cada una con su correspondiente retorno. Hay 12 trampillas de este tipo, lo que significa que la red de tuberías de plástico que discurren por debajo del piso de la nave cubre prácticamente toda su anchura, repartiendo así uniformemente el calor de abajo hacia arriba mediante el sistema conocido vulgarmente como “suelo térmico”.

El piso de la nave es un pavimento de hormigón de 10 cm, lo que significa una considerable inercia térmica para caldear la nave antes de la recepción de los pollitos. Sin embargo, nos indican que esto no es un inconveniente, dado lo económico del sistema, sino al contrario, porque así se contribuye a mantener una cama más seca, con las ventajas que esto conlleva para la salud de los pollos.

Como inciso, indicaremos que la nave tiene otra particularidad, la disposición de los paneles de refrigeración evaporativa, de celulosa. En vez de hallarse situados en el extremo opuesto a los extractores, están repartidos en dos zonas: en un 75 % de su superficie en este lugar, divididos entre las 2 fachadas de la nave y el 25 % restante también divididos entre las 2 fachadas pero en el centro de la nave, es decir, a unos 75 m de sus extremos. Según nos indicó Barrio, esto es debido a que la gran anchura y longitud del edificio, con los más de 50.000 pollos que acoge, podría hacer que, si solo se confiase en los “coolings” habituales, de un extremo a otro del mismo habría una excesiva diferencia de temperaturas.

Y, al final, los números cantan…

Todo lo indicado hasta ahora se refleja en los oportunos cálculos económicos de los costes de operación de un sistema de biomasa con suelo radiante, como el descrito, en comparación con una calefacción clásica, aun con la elasticidad con que podemos interpretar esta última.

Veamos primero lo referente a los combustibles más usuales, en base a lo que nos indica Barrio, un decidido partidario de la calefacción por biomasa y agua caliente. En los momentos actua les los más habituales son el hueso de aceituna, los pellets y las astillas de madera, con unos valores caloríficos medios de unas 4.700 kcal/kg los dos primeros y desde unas 2.000 hasta 4.000 kcal/kg las últimas –en éstas, su falta de homogeneidad es precisamente su gran problema-. Sus precios actuales, en Galicia, son de unos 135 €/t el hueso de aceituna, unos 165 €/t los pellets y unos 90 €/t las astillas. Aunque en base a esto las astilla podrían ser muy interesantes, la aludida falta de homogeneidad y el hecho de no estar siempre disponibles las aleja del mercado.

Otra nave de pollos, caldeada igualmente por biomasa y suelo térmico.

Otro dato de interés para el cálculo es el gasto de una calefacción por este medio que, según también Barrio, puede ascender a unos 7.000 € anuales para 2 naves de 2.000 m2 cada una, operando con la caldera portuguesa a la que nos hemos referido, cuyo coste es de unos 40.000 €. Y, finalmente, nos indica que el incremento de coste de un suelo térmico, en comparación con un pavimento clásico, es de unos 14 €/m2. Con estos datos hacemos los siguientes cálculos para el supuesto de realizar en las 2 naves citadas 6 crianzas al año de 30.000 pollos cada una:

- Compra de hueso de aceituna, para criar 384.000 pollos/año 0,019 €/pollo

- Amortización de la caldera (40.000 €), en 10 años y 6 crianzas anuales 0,011 €/pollo

- Amortización del incremento de coste del suelo térmico, en 10 años y 6 crianzas anuales 0,015 €/pollo

- Total biomasa 0,045 €/pollo

En comparación con este coste, en apariencia muy bajo para cualquier criador de pollos, veamos la comparativa con una instalación clásica con generadores de aire caliente por medio de gas propano, situados en el interior de la nave.

La información al respecto es más bien escasa, pero vamos a apuntar la última referencia que hemos hallado a este respecto, la que indica Sala –2011- de que el gasto en calefacción puede variar entre 60 y 100 g por pollo y crianza, de media anual, según el grado de aislamiento de la nave, mejor o peor, respectivamente. La cifra inferior coincide casi con lo indicado ahora por Barrio, que para las dos naves antes citadas –4.000 m2–, y muy bien aisladas, apunta un gasto de gas propano de 5 €/m2/año, lo que, a un coste actual del gas de 0,80 €/kg, con 6 crianzas anuales y una densidad media de 15 pollos/m2 representaría un consumo medio de unos 55 g por pollo.

Añadiendo el coste de la amortización del equipo de calefacción, en una nave bien aislada y con esta base tendríamos:

- Por consumo de gas propano, con 6 crianzas anuales y 15 pollos/m2 0,055 €/pollo

- Amortización del equipo (2 generadores de aire caliente

- en una nave de 2.000 m2): 5.500 € x 2, en 10 años y 6 crianzas anuales 0,006 €/pollo

- Total gas .0,061 €/pollo

Como puede verse, la diferencia a favor del empleo de biomasa y suelo radiante es importante, creyendo que en pocos años se puede cubrir la inversión en el sistema gracias al ahorro en calefacción.

Es obvio, no obstante, que el sistema de la calefacción por biomasa tiene otras implicaciones, como la seguridad en el suministro de combustible, su aplicabilidad principalmente para nuevas explotaciones –más que para otras ya existentes-, etc., pero no cabe duda de su interés económico actual en unas épocas en las que cualquier céntimo de ahorro para los criadores es bienvenido… •

La biomasa está que arde

Para finales de año se prevé llegar a 410.000 toneladas de pellet producidas, 60.000 más que en el 2013. El año pasado se consumieron 380.000 toneladas de pellet, cifra que se duplicará para el 2017 (750.000). Un claro síntoma de que la biomasa ya no es una mera energía verde minoritaria y alternativa es que “ya no es extraño ir a un centro comercial y encontrarse con una estufa de pellets”, señala Pere Navarro, técnico del Centre Tecnològic Forestal de Catalunya.

En los últimos años, coincidiendo con un aumento de los precios de los combustibles fósiles -petróleo y gas natural-, ha aumentado significativamente la instalación de calderas y estufas para calefacción y agua caliente que funcionan con biomasa -pellets, astillas, huesos de aceituna o cáscaras de frutos secos-. Esta tendencia se da tanto en hogares particulares como en la industria y en el ámbito público -colegios, ayuntamientos…-. El principal motivo: el importante ahorro económico que suponen estos equipos y la mayor estabilidad de los precios de los biocombustibles en comparación con el petróleo.

A la vez que ha aumentado la demanda, ha ido floreciendo una industria alrededor de este sector que pertenece a lo que se conoce como economía verde. Prueba de ello es el éxito de la reciente edición de la feria Expobiomasa en Valladolid o de la Fira de Biomassa Forestal de Catalunya, donde cada año hay más y más expositores.

Aunque no hay datos exactos sobre la industria de la biomasa en general, sí existen números fiables pertenecientes a la producción y consumo de pellets, puesto que es el biocombustible que más está regulado. “España cuenta en la actualidad con 45 plantas de producción de pellets que este año producirán unas 410.000 toneladas de dicho producto, 60.000 más que el año pasado. y la previsión es que esta cifra ascienda a 600.000 en sólo tres años, aunque el dato podría ser superior porque año tras año se están superando todas las previsiones”, explica Pablo Rodero, técnico de la Asociación Española de Valorización Energética de la Biomasa –Avebiom-. A todo ello hay que añadir que “ya hay 20 nuevos proyectos de fábricas de pellets en marcha”, añade el experto.

El consumo de pellets también está creciendo a pasos agigantados: “Este año se va a llegar a las 430.000 toneladas consumidas en España, respecto a las 380.000 del año pasado, y la previsión es llegar a 750.000 en el 2017”, señala Rodero. El mayor consumo interno ha producido un descenso de las exportaciones, que “hace unos cuatro años ascendían al 30-40% de la producción”, afirma el experto.

Ante la actual coyuntura económica, todo lo que sea crecimiento es bienvenido, tanto por el negocio que supone como por la creación de puestos de trabajo que ello implica. Pero en el caso del sector de la biomasa el beneficio es múltiple. En primer lugar, porque aprovecha subproductos forestales y de la industria maderera que, de otro modo, se convertirían en un residuo. Al dar valor a estos subproductos, ayuda a fortalecer la industria maderera y a impulsar la explotación forestal, muy relacionada con la reducción del riesgo de incendios forestales. Por otro lado, la biomasa como fuente energética produce menos emisiones de dióxido de carbono que los recursos convencionales y contribuye a reducir la dependencia de España de los combustibles fósiles. Además, se trata de un producto de proximidad, producido en el territorio, y que conlleva actividad principalmente en el mundo rural, donde hay más necesidad de ello.

Una de las trampillas de acceso a los tubos de agua para el suelo térmico.

Más información sobre costes de la calefacción

Aconsejamos la lectura de los siguientes trabajos:

ANÓNIMO. 2008. Perspectivas de futur de la biomassa a Catalunya. Joves Agricultors, Nº 150, 33-36

ANÓNIMO. 2008. Les consommations d´energie dans les bâtiments avicoles. Doc. ITAVI, sept. 1-28

MANTECA, Luis. 2009. Como ahorrar en el mayor coste de la crianza, la calefacción. Jornadas Prof. de Avicultura, Córdoba

MONTES, Marisa. 2011. La biomasa como fuente de energía para granjas avícolas. Selecciones Avícolas, 2011. Abril, 19-23

SALA, Ramón. 2011. Costes de calefacción en las granjas. Jornadas Prof. de Avicultura, Lleida. Reproducido en Selecciones Avícolas, Noviembre, 7-15

Con el apoyo de:

Categorías

Calier Primum Salmonella

Leer

Vencomatic

Leer

Ingenieria Avicola

Leer

Exafan

Leer

FIGAN 2015

Leer

New Farms

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF