Este artículo es parte de la edición de febrero, 2014

En los lindes de Navarra, con ventilación Big Dutchman

Cuando en los últimos tiempos la sofisticación de las nuevas naves de pollos que se han ido montando en toda España apenas deja nada por inventar, la aplicación práctica de un concepto tan viejo como es el contar con el beneficio de un ático aislado por el que tiene lugar la ventilación cenital del criadero creemos que es algo que merece ser divulgado. Y aunque ello ya se ha hecho público en alguna otra ocasión, la reciente inauguración, hace pocos meses, de una nave para pollos en Cortes, Navarra, nos da pie para informar de nuevo de este sistema a los lectores de SELECCIONES AVÍCOLAS.

Exterior de la nave, con los paneles de refrigeración evaporativa de un costado, en primer término.

En lo referente a la puesta en marcha de la nave en si, como ya se informó en este medio en la noticia publicada con motivo de su inauguración (1), se trata de una nueva instalación de la granja de José Angel Pérez Hueso, hasta entonces criador de ganado porcino y sin experiencia en avicultura. Su situación, en el municipio de Cortes, justo en el linde Sur de Navarra, para situarse quien no lo conozca, una población eminentemente agrícola, a unos 250 m de altura y relativamente cercana a Moncayo, cuyo fresco viento cierzo es de temer en invierno.

Estructura de la nave

La nueva nave en sí es un edificio de 15 x 120 m, perfectamente aislado y de ambiente controlado, montado y totalmente equipado por Big Dutchman Ibérica bajo el concepto de “llaves en mano”. Y esto nunca mejor dicho que en este caso, pues la llave simbólica de la puesta en marcha le fue entregada a su propietario por esta empresa el día de la puesta en marcha, el pasado setiembre …

La capacidad está calculada para unos 30.000 pollos, de lo que resulta una densidad inicial de 16,7 pollos/m2. La crianza se realiza mediante integración con la empresa CACECO, del grupo navarro AN.

Vista interior de la nave, en su inauguración, con todo el equipo suspendido del techo.

La edificación tiene una pendiente del 1 % desde su eje central hacia los lados, con orificios en el zócalo de hormigón -éste de unos 50 cm de altura y 20 cm de grueso– con el fin de permitir la evacuación al exterior de las aguas de limpieza a través de unos orificios de 10 x 15 cm, tapados con un cajetín de plancha galvanizada.

La construcción es mediante pórticos prefabricados metálicos y galvanizados en caliente, con paredes paneladas de chapa lacada y aislada con poliuretano de 50 mm, que no permiten la existencia de los habituales “puentes térmicos” de las construcciones antiguas, con la correspondiente fuga de calor. El mismo tipo de aislamiento en la cubierta, con plancha galvanizada y lacada pero aquí complementándose con lo que representa el disponer de un cielorraso a unos 3,10 m de altura sobre el piso, aislado igualmente con 40 mm de poliuretano, lo que representa disponer de un ático con unos 2 m de altura en su eje central.

La nave dispone de una gran puerta, de unos 4 m en cada uno de sus extremos, además de otra menor en el extremo de uno de sus laterales, esta última para comunicar con el local técnico desde el que se controlan el medio ambiente y todo el funcionamiento de la instalación.

El control ambiental

Consiste en el ya experimentado sistema de ventilación “Combi Túnel”, de Big Dutchman, un “todo-terreno” apto para todo momento del año y para los pollitos recién nacidos hasta los pollos de peso comercial al final de su crianza. En resumen, consiste en un sistema de depresión, para invierno, con entradas de aire por trampillas en los costados y extracción por ventiladores en la cubierta, mientras que para pollos ya crecidos y/o épocas de calor la ventilación se realiza por paneles de refrigeración situados en ambos costados de uno de sus extremos, mientras que en el opuesto se ubican los grandes ventiladores propios de los sistemas túnel.

Para ventilación “de invierno”, la entrada de aire tiene lugar por las trampillas laterales, situadas a unos 2 m de altura sobre el piso y está controlada por sensores de temperatura que accionan una varilla metálica conectada a una sirga individual para cada una, graduable en 3 posiciones. Para la extracción en este caso se cuenta con 5 ventiladores cenitales colocados en otras tantas chimeneas que se prolongan algo por debajo del cielo-raso, con un caudal de 12.000 m3/h.

El panel de cerramiento del “cooling”, abierto, para mostrar su accionamiento mediante cremallera.

Detalle de una trampilla de entrada de aire para la ventilación cenital, con la sirga de ajuste.

Es interesante destacar al respecto que el aire fresco de entrada fluye a gran velocidad por las trampillas, lo que le permite dirigirse paralelamente al cielo raso hasta ir mezclándose paulatinamente con el aire caliente generado por los mismos pollitos hasta que es extraído por los ventiladores cenitales.

Para la ventilación “de verano”, y/o con pollos ya crecidos, el esquema es diferente por actuarse en modo túnel, es decir, teniendo lugar la entrada de aire por un extremo de la nave y la salida por extracción desde el opuesto. Para la entrada de aire se dispone de paneles evaporativos de unos 1,80 x 15 m en cada banda y con un grueso de 15 cm, estando ubicados frente a un pasillo en uno de los extremos de la nave. Los paneles son de celulosa, indicando Big Dutchman que también los tienen de plástico, recomendando estos últimos, aunque son un 20 % más caros, por poder limpiarse con más facilidad para eliminar las incrustaciones calcáreas que deja el agua.

La ventilación túnel del sistema tiene, en primer lugar, la ventaja de conseguir una elevada velocidad del aire sobre los pollos –2,5 a 3 m/s-, lo que puede ser suficiente en muchas circunstancias y sin tener que apelar a la refrigeración propiamente dicha. Pero cuando la temperatura exterior sigue ascendiendo, entrando el aire por el mismo lugar, se une el efecto del enfriamiento evaporativo proporcionado por el paso del aire por la superficie humedecida de los paneles.

El depósito de agua de los paneles está situado por debajo de estos. Cuando no funciona en sistema túnel, con o sin refrigeración, los paneles están cerrados por el lado de los muros de la nave mediante trampillas de plancha, aislada con poliuretano de 40 mm. Su apertura es mediante una cremallera, según se tenga programado con el ordenador.

En cuanto a la extracción en modo túnel, ésta se logra por medio de 12 grandes ventiladores de 42.000 m3/h cada uno, obviamente clausurados cuando se funciona por extracción por la cubierta. En pleno funcionamiento y en las circunstancias más adversas –en pleno verano y pollos al final de su crianza– aseguran la velocidad antes citada de 2,5-3 m/s a nivel de los pollos, poniéndose en marcha gradualmente según se requiera en función de cómo evolucione la temperatura.

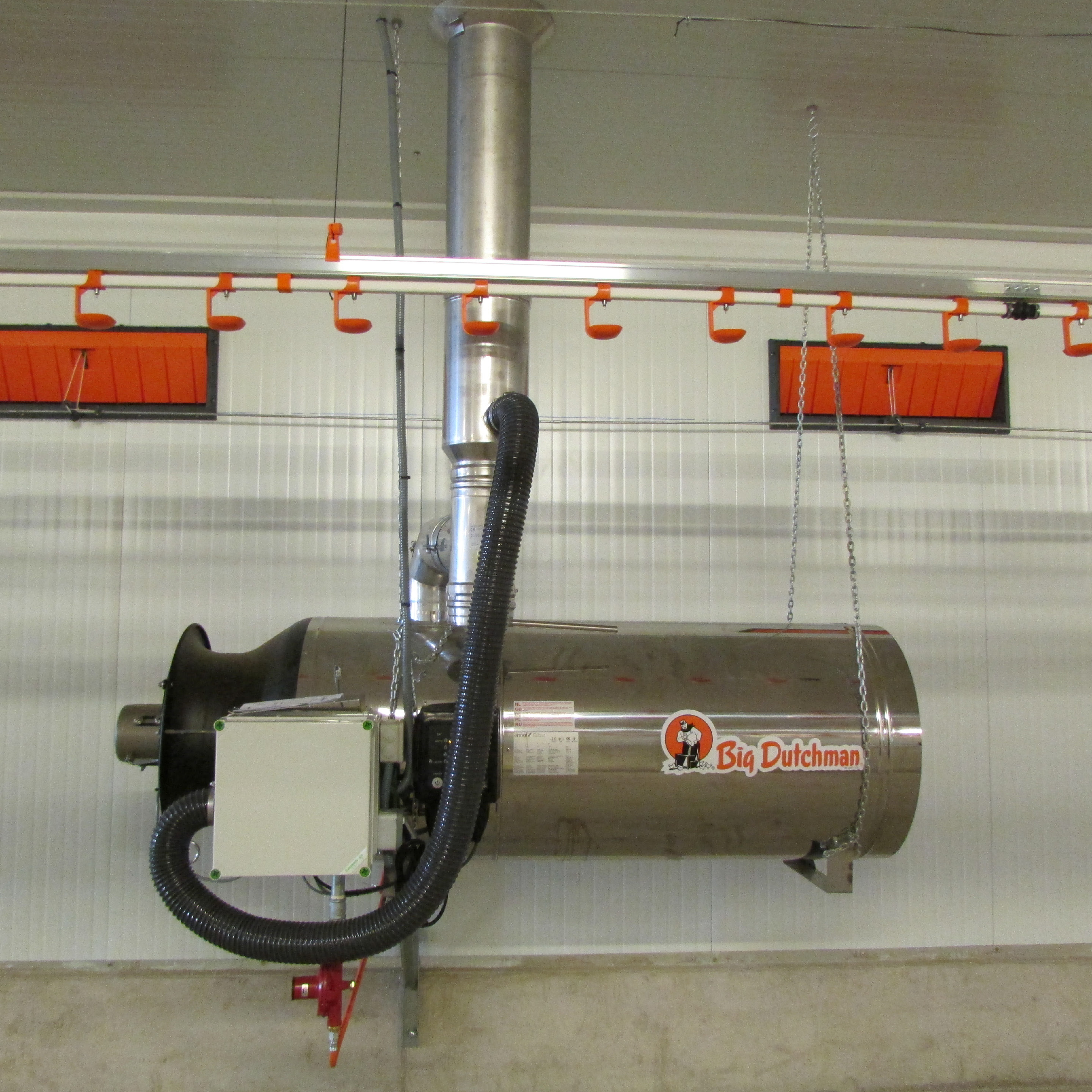

La calefacción

Se trata de la mayor novedad de esta nave, por conseguirse mediante dos calefactores JetMaster RGA de 100 Kw de aire caliente y combustión externa. Su particularidad consiste en operar con aire fresco exterior, recircularlo y volver al exterior los gases de la combustión, con un sorprendente ahorro de energía, un novedoso sistema exclusivo de Big Dutchman que no tienen otros aparatos de tipo “combustión interna”.

Una de las chimeneas de extracción de aire, con la ventilación funcionando en “modo invierno”

Uno de los dos novedosos calefactores JetMaster, de combustión externa.

Los dos calefactores están situados cada uno a unos 40 m de cada uno de los extremos de la nave, estando suspendidos a casi 2 m de altura y enviando el aire caliente generado en direcciones opuestas. Para asegurar que todas las zonas de la nave resulten igualmente caldeadas se cuenta, además, con 4 ventiladores “removedores” de aire, suspendidos cada uno cerca de los extremos de la misma.

Tanto la ventilación como la calefacción están controladas por seis sondas de temperatura interior, una de humedad relativa, otras 2 de alarmas y otra de temperatura exterior, cuyas indicaciones son visibles en el ordenador “ViperTouch”. Desde éste, situado en el local técnico, se controla el funcionamiento del sistema para toda la crianza, ya desde el inicio de la misma, mediante el programa “BigFarmNet-Manager”, de Big Dutchman, que permite un cómodo manejo de los parámetros ambientales de la nave desde un PC, tanto a pié de la misma como desde una oficina a distancia.

La principal ventaja del sistema de extracción por la cumbrera, en comparación con los de extracción por un costado, con entrada de aire por el opuesto -lo que es más habitual en España- estriba en aprovechar el “tiraje” natural del aire caliente producido por los pollos, elevándose hacia el techo, mientras que el aire frío se va mezclando gradualmente con él. Esto redunda en una reducción del coste de la ventilación, a lo que hay que añadir que en caso de un fallo en el suministro eléctrico, al detectarse esto por el ordenador y, al mismo tiempo, por el aumento subsiguiente de la temperatura de la nave, entraría en funcionamiento el sistema de emergencia y se abrirían totalmente las trampillas de ambos costados, con lo que habría una salida natural de aire por las chimeneas, alargando el tiempo necesario de reacción para la puesta en marcha del grupo electrógeno.

La sofisticación de la instalación a efectos ambientales se complementa por medio de:

- un depresiómetro para medir la eficacia de la renovación de aire, funcionando con una presión negativa de 20-25 Pa,

- un detector de CO2 para asegurar la calidad del aire con el fin de limitar la proporción de este gas en el interior de la nave a 2.500 ppm.

- una báscula suspendida para conocer en todo momento el peso real de los pollos y ajustar el control ambiental al mismo.

Otros detalles del equipo

Para iluminación se cuenta con 3 hileras de tubos fluorescentes blancos de 58 w –5.200 lúmenes–, aplicados directamente en el cielorraso y protegidos, lo que aporta una intensidad máxima equivalente a 40 lux a nivel de la cabeza de los pollos. Al ser regulables, su intensidad se puede ajustar de acuerdo con el momento de la crianza o el programa de iluminación que se sigue.

Para el suministro de pienso se dispone de 4 líneas de comederos “Fluxx”, de Big Dutchman, de plato basculante, con transporte del mismo mediante espiral. Los platos se pueden dejar regulados en 6 posiciones diferentes de apertura y, al estar apoyados sobra la cama durante los primeros días de vida de los pollitos, permiten la entrada de pienso superior, con lo que se llenan más, mientras que posteriormente, al estar suspendidos, se llenan según la regulación establecida.

La distancia entre ejes de los comederos es de 75 cm, habiendo en total 624 platos, con lo que la asignación es de unos 48 pollitos/plato. El pienso se suministra mediante un sinfín desde tres silos exteriores de fibra de vidrio, de 28 m3 cada uno.

El agua de bebida se suministra desde 5 líneas de bebederos de tetinas multidireccionales y con recuperador, también de Big Dutchman. Se dispone de una tetina cada 25 cm, con lo que la asignación está calculada para unos 12 pollitos por tetina. Dada la gran longitud de la nave, la entrada de agua se realiza desde el centro de la misma mediante un regulador de presión.

En el local técnico del criadero se dispone de un armario con todas las complejas conexiones eléctricas del mismo, de igual forma que el sistema aprovisionador del agua de bebida, con el correspondiente dosificador de medicamentos, contador, etc.

En el exterior se dispone del imprescindible grupo electrógeno, de 25 KVA, instalado en una caseta, para emergencias.

En resumen, el “último grito” en la tecnificación de una moderna instalación para pollos, cual corresponde a la calidad y a la garantía que suelen acreditar a todo lo de Big Dutchman.

(1) Ver Selecciones Avícolas octubre 2013.

Uno de los cuatro “removedores” de aire, para uniformizar la temperatura del criadero.

La pesadora de pollos, en el centro del local, para estar informados en todo momento de la evolución del peso de los pollos.

Con el apoyo de:

Categorías

S.P. Veterinaria

Leer

Tashia

Leer

Ingenieria Avicola

Leer

Camagán

Leer

Chore-Time

Leer

Big Dutchman

Leer

Revistas

Revistas Archivo

Archivo La revista de la industria

La revista de la industria

PDF

PDF